土樣真空冷凍升華干燥儀研制中的一些問題

土的微觀結構測試需要干燥后的樣品, 而常規的干燥方法, 如風干法、烘干法、置換法都存在使樣品體積收縮、改變土微結構狀態的缺陷。真空冷凍升華干燥儀首先利用液氮使土樣中的液態水變成非結晶態冰, 不產生體積膨脹, 然后在低溫真空條件下讓水分升華排出真空管路系統, 使得樣品干燥。本文介紹了真空冷凍升華干燥儀開發研制的設計構思以及安裝過程中涉及的幾個問題和試驗操作中的注意事項。

0、前言

利用掃描電鏡測試土微結構形貌時, 要求樣品必須干燥。粘性土隨著含水率的減少, 其微結構也會發生變化, 體積縮小。常規的風干法和烘干法易使土的微結構發生較大的變化, 無法滿足微結構研究的測試精度。這樣就需要研制一套用于干燥微結構測試土樣的設備, 以保證脫水后土樣的微觀結構不發生變化。

1、微結構樣品的干燥方法

1.1、已有的土樣干燥方法

第一種是風干法。由于在常溫下孔隙中液體表面張力大, 常引起土樣收縮開裂, 土顆粒重新排列, 孔隙狀態發生變化。

第二種是烘干法。由于土樣中水分遷移時分子應力分布不均勻而產生裂隙和體積收縮, 在高溫狀態下還可發生土顆粒間的物理化學作用。

第三種是置換法。即用表面張力低的溶液(如乙醇或丙酮) 置換孔隙中的水溶液, 然后再使其自然蒸發干燥。由于置換過程也會使土樣發生一些變形, 再加上置換液本身有一定的表面張力, 因此效果也不佳。

第四種是臨界點干燥法。液體的密度和它的飽和氣體的密度相等時的狀態被稱為物質的臨界狀態, 此時液體的表面張力等于零。這種方法就是利用土中液體在臨界狀態下相界的消失, 沒有表面張力, 使樣品干燥。此方法的臨界點干燥儀價格昂貴, 操作也比較復雜, 應用中受到一定的限制 。

1.2、其它行業的微結構樣品干燥方法

醫學上進行微結構觀測所需各種生物樣品的制備方法為: 臨界點干燥法; 叔丁醇干燥法;HMDS 干燥法。第一種干燥法是用分析純CO2 作媒介物進行的, 后兩種方法實際上是先用化學藥液置換, 逐漸脫水到一定程度后再風干或再用真空干燥儀干燥。

食品行業對蔬菜干燥采用真空冷凍干燥法。先在- 20~ - 30 ℃溫度下把蔬菜低溫冷凍, 然后抽真空, 在壓力低于610.5Pa 的條件下逐漸加熱升溫,使水分升華。凍干后的蔬菜酶化作用微弱, 化學、生理性能基本不變, 體積基本不變 。

由于植物細胞有較厚的細胞壁和豐富的胞液,需要對植物電鏡樣品抽真空, 使樣品與固定液充分接觸, 保證制樣效果。

1.3、真空冷凍升華干燥法

真空冷凍升華干燥法是由俄羅斯地質學家B.И. 奧西波夫提出的。因為真空管路系統需要現場焊接、封堵及各組件間的協調測試非常繁瑣, 且成品設備玻璃管路較多, 極易在運輸中產生破損或微裂紋, 導致無法使用, 所以國際市場尚沒有此類成套設備出售。

微結構的形貌變化以土最為顯著, 一個土樣采用凍干法和烘干法會得出完全不同的兩種微結構形貌。在前述土的干燥方法中以臨界點干燥法較為適宜, 但需要擁有臨界點干燥儀并選擇適當的媒介物。除此之外, 可利用快速低溫冷凍升華干燥技術實施土的干燥。自然狀態下, 升溫時土中的水分蒸發, 由于孔隙溶液毛細管張力、水分遷移和擴散層變薄等原因, 樣品干燥收縮, 孔隙變小; 降溫時土中的水分凍結, 液態水變成晶體狀水, 水體積膨脹約9 % , 導致土體膨脹。水的三種相態在一定條件下存在平衡關系, 水的三相點壓力為610.5Pa 、溫度為0.0098 ℃, 在壓力低于三相點壓力時, 固態的冰可升華為水氣。因可尋找出一種方法讓土中的水快速變成不具膨脹性的非結晶態冰, 體積不變,然后使樣品保持低溫狀態, 在樣品室與排氣口之間的溫差和真空壓力下使水分不斷升華, 樣品逐漸被干燥。

利用液氮可使樣品快速降溫。由于土樣和液氮之間的溫差大, 直接冷凍時會在樣品表層產生大量的氣泡和氣體薄膜, 將樣品包裹住, 阻礙了土樣的進一步冷卻, 使土樣成為“夾心餅”, 即在土樣外表形成凍殼, 而內部尚未完全凍結。為避免出現此現象, 可以先將土樣放在裝有異戊烷的試管中, 再將試管放入液氮中間接冷凍土樣, 一般情況下冷凍3min 即可。異戊烷在冷凍中起到過渡液作用, 液氮使異戊烷迅速達到其冰點( - 140 ℃) , 土樣在這樣的溫度下快速均勻地冷卻而不會出現“夾心餅”現象。干燥試驗時, 將冷凍好的樣品放入特制的樣品室內, 樣品室和真空玻璃管路系統相連, 然后在管路系統內抽真空, 并保持樣品的低溫和真空系統內的溫度差, 不斷將水分排走。當樣品室中的真空度達到空載(無樣品) 運轉時的真空度時, 可視為土中的水分被排凈。試驗約需24~36h , 依樣品數量和含水率多少而定, 此時土樣的含水率接近烘干后的含水率。

2、真空冷凍升華干燥系統的設計構思

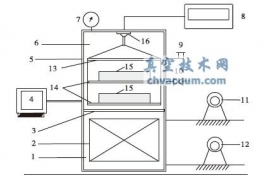

依據真空冷凍升華原理進行設備研制的概念設計框架見圖1。整個系統包括三大部分: 一是樣品室部分, 包括第12~16 項; 二是由閥門、球形冷阱、直型冷阱及測量組件連接組成的真空管路部分, 包括第3~11 項; 三為抽取真空的動力部分,包括第1、2 和第17 項。

圖1 真空冷凍升華干燥制樣系統示意

2.1、樣品室部分

每個土樣的尺寸為4mm ×4mm ×10mm , 中間壓一個刀印, 便于掰開。將切割好的樣品放入尺寸<×h 為7mm ×12mm 的玻璃杯中, 在玻璃杯壁上刻注編號, 便于樣品登記。由15~20 個樣品杯為一組放入一個中間打孔的培養皿中互相擠密固定, 每次干燥試驗數量宜為2~4 個培養皿, 串疊在一起放入不銹鋼編筐中, 兩個培養皿之間用十字形玻璃條隔開, 便于樣品透氣脫水。樣品室腔體和樣品室蓋頭通過陰磨口連接并涂抹真空脂密封, 以達到快速裝卸樣品的要求。樣品室蓋頭的排氣孔與真空管路系統相連, 經玻璃管排出樣品室內的水氣。樣品室采用無色玻璃, 便于隨時觀察樣品的脫水情況。考慮到試驗初期樣品室內的水氣較多, 特意在樣品室腔體的底部設計有圓形凹槽, 儲存樣品室內的冰霜,避免冰霜覆蓋在試樣上, 影響試樣脫水效果。

2.2 、真空管路部分

真空管路系統均為玻璃材料制成。不選擇金屬材料是為了避免管路銹蝕造成漏氣, 同時也便于試驗中直接觀察。玻璃管路用不銹鋼夾具緊緊固定在操作臺的金屬框架上, 不得松動。真空管路部分由真空玻璃管連接單向閥門、雙向閥門、球形冷阱、直型冷阱、熱偶規管、電離規管、放氣閥等構成。管路系統兩端和動力部分、樣品室部分相連。真空管路系統的材料全部為玻璃, 為避免彎頭和三通部位因焊接的厚度不均而產生內應力, 應購買同一型號的預制玻璃件。各部件的連接均采用液化氣和氧氣燃燒的火焰噴燈熱熔封接, 緩慢加熱封焊, 緩慢冷卻至室溫的焊接工藝, 整個過程持續30min 以上, 避免產生新生應力和剩余應力。將焊接好的連接頭放在偏光顯微鏡下觀察, 呈現紫色、紅色時,表示玻璃中無應力。出現其它顏色時表示有應力存在, 應重新熔焊處理。需要連接與玻璃管材質差異較大的非標準玻璃器件時, 應采用過渡焊接法, 按照兩種材料的質量百分比以10 %為級差多次配比融和, 制成中間遞接玻璃, 然后再進行逐段遞接,從一端逐漸過渡焊接到另一端, 達到減少應力差,防止炸裂的目的。

2.2.1、真空玻璃管的質量及清洗

真空玻璃管材為國產95 號硬質玻璃, 物質成分為SiO279 %、B2O312.5 %、Al2O32 %、K2O217 %、Na2O217 %、CaO0.6 %、其它0.5 %。物理性能指標為軟化溫度780 ℃、膨脹系數38 ×10- 7 (雙線法) 。壁厚1.2mm、內徑9.6mm , 其熱穩定性和化學性能優良。真空玻璃管要求不能有氣泡、結石、水紋和損傷。所有的玻璃器皿及管材在封焊之前必須進行嚴格的清洗, 否則會導致封焊不牢靠, 真空度受到影響, 系統本底值增高, 影響試驗精度。一般先用自來水把管壁的灰塵洗凈, 然后放入配置好的95 %H2SO4 + 5 %K2CrO4 清洗液中浸泡2h。放出清洗液后, 用自來水反復沖洗, 然后用蒸餾水沖洗, 最后用少量酒精帶走管壁上的水珠, 放入干燥箱內烘干備用。