基于ObjectARX的羅茨泵轉(zhuǎn)子刨刀軌跡自動生成

分析羅茨泵轉(zhuǎn)子的型線構成及刨削加工時對刀具形狀及安裝的要求。基于ObjectARX 軟件設計了兩種刨刀軌跡生成方法,即型線偏移法和型線的上切圓法。闡述兩種方法的原理及特點,比較兩種方法的適應性。最后,分析刀尖圓弧半徑誤差對型線加工精度的影響,并指出限制刀尖形狀誤差的必要性。

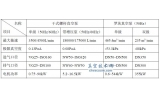

對牛頭刨床或小型龍門刨床進行數(shù)控改造,用于羅茨泵轉(zhuǎn)子曲面的刨削加工,該方法不僅可行,而且能顯著節(jié)約成本,所以為大多數(shù)中小型真空設備生產(chǎn)企業(yè)所采用。數(shù)控改造的方式有多種,其中用工控機作為硬件平臺,用高級語言編寫控制程序易于實現(xiàn),而且這種系統(tǒng)還具有加工精度高、操作方便等特點,因而應用較多。由于羅茨泵轉(zhuǎn)子型線較長,通常包含多段圓弧及漸開線,當羅茨泵轉(zhuǎn)子型線改變時,數(shù)控系統(tǒng)應根據(jù)設計的型線準確快速地生成刨刀軌跡的代碼,然后由控制程序調(diào)入,進而進行刨削加工。因此,研究刨刀軌跡的自動生成方法具有一定的理論意義和實用價值。

1、羅茨泵轉(zhuǎn)子型線構成及刨削加工特點

典型的羅茨泵轉(zhuǎn)子截面如圖1 所示,其型線在水平、豎直兩個方向均對稱。其中,AB、EF 是以O 為中心的兩段圓弧,BC 是以O1為中心的圓弧,DE 是以O2為中心的圓弧,而CD 是一段漸開線,其基圓圓心為O。羅茨泵轉(zhuǎn)子的刨削加工分兩面進行,型線上BB'段要在刨床上完成加工。

圖1 羅茨泵轉(zhuǎn)子截面

刨刀應具有足夠的強度和耐用度,以保證整條型線加工的連續(xù)性,因此刀尖應磨成半徑約R1mm 的圓弧形。為保證轉(zhuǎn)子的加工精度以及轉(zhuǎn)型線的對稱性,刨刀切削部分應基本對稱,同時,刨刀必須垂直安裝,并且在加工過程中不允許偏轉(zhuǎn)。刀具插補運動應考慮刀尖圓弧半徑,以刀尖圓弧的圓心軌跡為基準,刨削刀具插補運動如圖2 所示。由于對刀必須以刀尖圓弧的最低點( 對刀點) 為基準,因此,刀具插補運動程序由對刀點的一系列位置坐標組成,即對刀點軌跡的完整描述。

圖2 刨削刀具插補運動

2、刀具軌跡生成方法

在Visual C + + 6. 0 軟件中,基于ObjectARX 編程產(chǎn)生ARX 文件,在AutoCAD 軟件中加載ARX 文件,打開刀具軌跡生成界面,如圖3 所示。點擊“圖形分析和編程”按鈕,在AutoCAD 界面選擇轉(zhuǎn)子型線后,即可自動生成刀具軌跡,并保存為文本文件。

圖3 刀具軌跡生成界面

結語

1) 羅茨泵轉(zhuǎn)子的型線具有對稱性,刨刀應垂直安裝,采用圓弧形刀尖,切削部分基本對稱。刀具插補以刀尖圓弧圓心為基準,加工代碼為對刀點的軌跡。

2) 設計了兩種刨刀軌跡生成方法: 基于型線偏移法和基于型線的上切圓法。闡述了兩種方法的原理及特點,兩種方法的適應性比較結果表明,基于型線的上切圓法更優(yōu)。

3) 刀尖圓弧半徑誤差將導致型線的加工誤差,在型線斜率較大的位置影響比較顯著。因此,應限制刀尖的形狀誤差。