鋯及鋯合金旋塞閥的國產(chǎn)化研發(fā)及關鍵工藝技術研究

介紹了醋酸裝置鋯及鋯合金閥門國產(chǎn)化研發(fā)過程中關鍵技術的解決和樣機的檢測與驗證,著重闡述了鑄造工藝技術的解決與創(chuàng)新、設計準則與產(chǎn)品標準制定、結(jié)構特點和關鍵工藝技術研究。研發(fā)工作填補了國內(nèi)鋯材閥門產(chǎn)品理論研究與制造的空白,使產(chǎn)品滿足了苛刻工況的要求。

一、前言

醋酸是有機化工原料之一,作為重要的化工中間體產(chǎn)品,其衍生物多達數(shù)百種,在我國有著廣泛的應用。鋯及鋯合金材料的旋塞閥大量應用于醋酸裝置,是裝置中重要的管道元件。然而,此類閥門由于制造技術等原因,多數(shù)依賴進口,價格昂貴,且由于距離與國界的限制,售后服務存在著時間上的不及時、診斷上的不準確。造成用戶事故不能及時處理,甚至由于處理不善導致嚴重泄漏或外漏等嚴重后果,影響著醋酸裝置的正常運行。近年來,我國醋酸行業(yè)發(fā)展迅猛,市場狀況迫切要求此類閥門國產(chǎn)化,因此鋯及鋯合金旋塞閥研發(fā)具有十分重要的社會意義和經(jīng)濟意義。

二、項目的關鍵技術及其解決

本項目是利用我國的鋯資源優(yōu)勢,將海綿鋯加工成鑄件、鍛件,并制造出應用于醋酸裝置的以鑄造閥門為主的閥產(chǎn)品。主要涉及的領域是有色金屬真空熔煉、流體機械等領域。作為一種新材料應用于閥門產(chǎn)品,需要制定相應的設計準則、產(chǎn)品標準,在該類材料的鑄造和熱處理工藝、機加工工藝、焊接工藝和裝配工藝等方面進行探索及驗證,針對醋酸裝置腐蝕性強、溫度交變、壓力高的工況在閥門密封可靠性、密封件可更換等方面進行設計研究和驗證。

1、鑄造工藝技術的解決與創(chuàng)新

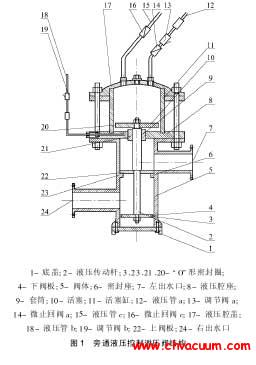

鋯材以其良好的抗熱中子輻射脆化性能用于核反應堆中,以極好的耐蝕性用于石化設備中,其區(qū)別主要在鉿的含量上,鉿的含量在0.01%以下為核級鋯,含量在4.5%以內(nèi)為化工級鋯。化工級鋯國內(nèi)外一般采用美國ASTM標準,鑄件采用ASTMB752《鋯及鋯合金鑄件》標準,醋酸裝置中常用的鑄件牌號是工業(yè)純鋯702C和鋯鈮合金705C。鋯及鋯合金在高溫條件下性質(zhì)活潑,極易吸氫、吸氧、被氧化,由此而制訂的基本鑄造工藝路線和方法是從海綿鋯開始,經(jīng)過冷壓錠、真空熔煉錠產(chǎn)生用于鍛或鑄的一次錠或二次錠,鑄錠制作成真空凝殼爐的電極,在真空凝殼爐中通過電弧熔化、自動離心澆注成鑄件。

采用高真空凝殼爐熔模鑄造工藝,具體實施中涉及鑄造型殼選擇與確定、CAE鑄造過程模擬優(yōu)化鑄件結(jié)構要素等工作。通過多年來的實踐和總結(jié),探索出了鋯及鋯合金熔模精密氧化物陶瓷型殼的制備方法、鋯及鋯合金大型鑄件的生產(chǎn)方法等專利工藝手段,所采用的熔模精密鑄造型殼具有透氣性好、鑄造應力小等特點,有利于復雜的零件成形。這些工藝手段和措施解決了皮下氣孔多、熱節(jié)易縮松等鑄造難題,提高了鑄件質(zhì)量,完善了鑄造工藝。

鋯中的雜質(zhì)元素除鉿外,主要有氧、氮、氫、碳和鉻。其中氧和氮在α鋯中形成間隙固溶體,具有顯著的強化作用,使塑性下降;另外,鑄造過程會產(chǎn)生鑄造應力,若不加以消除,在后續(xù)加工中,應力不斷釋放,造成成品零件尺寸不穩(wěn)定,降低產(chǎn)品質(zhì)量。因此,從增加塑性和消除應力來說對鑄件應進行去應力退火和完全退火,在實際的操作中,采用真空電爐加熱至300~700℃退火作為最終熱處理工藝滿足鋯鑄件的不同退火要求。

鑄件基本工藝路線如圖1所示。

圖1 鑄件基本工藝路線

按上述工藝路線生產(chǎn)的鋯及鋯合金鑄件其化學成分、力學性能、內(nèi)外部質(zhì)量達到了美標ASTMB752《鋯及鋯合金鑄件》標準要求見表1和表2。

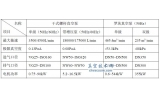

表1 化學成分對比表

表2 力學性能對比表

在掌握鋯及鋯合金鑄造工藝技術條件下,鋯材閥門在設計研發(fā)、實施制造方面具備了較好的條件和基礎。

2、設計準則和制造標準制定

目前,鋯材閥門國內(nèi)外尚無相應的專項標準。國內(nèi)外公開發(fā)行的閥門標準也均未涉及鋯閥設計制造,其溫度壓力等級、許用應力體系空白,相關該類材料閥門的理論研究趨于空白,國內(nèi)少有生產(chǎn)且多為仿形。為了能夠正確地進行設計制造,首先應依據(jù)相應的國際規(guī)范確定設計準則并制定專項的鋯及鋯合金旋塞閥產(chǎn)品標準。

(1)設計準則通過對ASME鍋爐及壓力容器規(guī)范國際性規(guī)范第II卷、第Ⅷ卷等國際公認規(guī)范的查閱,結(jié)合自行熔煉鋯及鋯合金鑄件的化學成分、力學性能、內(nèi)外質(zhì)量等的各項檢測結(jié)果,確定產(chǎn)品的設計準則與材料制造使用要求如下。

1)使用公稱壓力(PN)級或ASME額定級來表示所需壓力級,壓力-溫度值根據(jù)ASME標準的材料屬性來確定。當閥門密封件等是非金屬材料時,閥門允許使用的壓力-溫度額定值按該非金屬材料的壓力-溫度額定值。

2)承壓元件的設計和計算按照ASMEB16.34、ASME第Ⅷ第一冊、第二冊,并指定制造和試驗要求,包括無損檢測。

對于閥門最小壁厚,通常產(chǎn)品標準規(guī)范包含的材料在相應標準中按材料組、壓力等級和尺寸進行選取,如API599中規(guī)定最小壁厚按ASMEB16.34規(guī)定選取。由于目前ASMEB16.34等產(chǎn)品標準規(guī)范未包含鋯及鋯合金材料,因此鋯材閥門應通過計算來確定合適的最小壁厚值。計算中閥門承壓殼體材料取ASME標準規(guī)定的許用應力,取ASME標準II的D篇的表1B中常溫下ST/3.5和Sy/1.5中較小者;鑄造殼體應再取鑄造系數(shù),通常取0.8;閥門其他部件材料取值參照殼體,但鑄件的鑄造系數(shù)按0.8;閥門螺栓材料取ASME標準中的應力準則。

3)閥門設計溫度不應低于殼體金屬在工作狀態(tài)可能達到的最高溫度,并要求金屬材料的狀態(tài)。根據(jù)ASME規(guī)范中鋯及鋯合金材料在室溫和不同溫度下的最大許用應力變化情況,結(jié)合醋酸裝置工況選擇確定鋯702(R60702)設計許用溫度上限為400℉(204℃),鋯705(R60705)設計許用溫度上限為500℉(260℃)。

(2)制造標準醋酸裝置所用鋯材閥門類型主要是鋯旋塞閥(球閥、截止閥、止回閥也有應用),壓力等級Class150~Class600,公稱管徑NPS3/4~NPS14,工作介質(zhì)主要是含碘甲烷等催化劑的醋酸溶液,工作介質(zhì)溫度最高198℃。

借鑒API599《法蘭端、螺紋端和焊接端金屬旋塞閥》、ASMEB16.34《法蘭、螺紋和焊接端連接的閥門》等國際公認閥門產(chǎn)品標準,以前述對材料鑄造和熱處理工藝的研究驗證和確定的設計準則等為基礎,提出了醋酸裝置所用鋯材旋塞閥的形式、結(jié)構、設計、材料、測試、驗收乃至標志等各方面的要求,從而制定了產(chǎn)品標準《醋酸裝置用鋯及鋯合金旋塞閥》(企業(yè)標準)并完成了評審和備案。本標準按我國國家標準GB/T1.1-2009《標準化工作導則第1部分:標準的結(jié)構和編寫》編制,修改采用API599標準,與該標準主要相同點和差異見表3。

表3 修改采用標準差異

3、結(jié)構特點

醋酸裝置中介質(zhì)的壓力和溫度較高,裝置開停時溫差較大,閥門的殼體和密封零件工作環(huán)境惡劣,影響閥門使用壽命。因此,要求旋塞閥的殼體高溫強度足夠、密封卡套和密封膜片等密封件能耐高溫,而且在溫度交變的情況下保持密封性能。

為解決以上問題在閥門結(jié)構上采取的措施有:

1)依據(jù)常溫許用應力和工況最高溫度下的許用應力進行計算確定閥體壁厚,對閥體和塞體進行有限元分析,比較常溫公稱壓力和工況溫度壓力的應力情況和變形情況,對必要的部位進行補強。

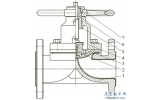

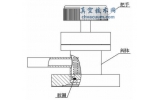

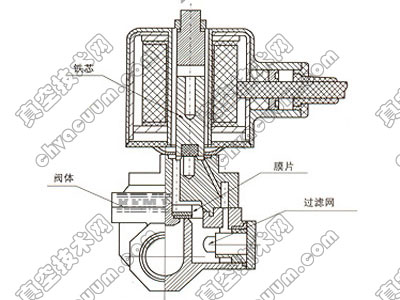

2)常規(guī)的旋塞軸密封是填料密封或反唇型膜片密封結(jié)構,在溫度交變的情況下因密封材料蠕變而產(chǎn)生泄漏,本結(jié)構能夠使密封膜片內(nèi)圓始終與該錐段處于緊配合,補償材料蠕變從而能夠保持密封有效阻止介質(zhì)的外漏,旋塞軸錐狀自緊式密封結(jié)構如圖2所示。

圖2 旋塞軸錐狀自緊式密封結(jié)構

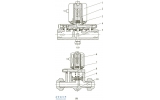

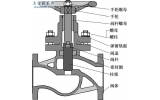

3)醋酸裝置鋯材閥門所在工藝段介質(zhì)是醋酸母液,含有碘甲烷等強腐蝕性介質(zhì)和昂貴的銠催化劑等,旋塞閥的外部產(chǎn)生泄漏對系統(tǒng)運行影響極大,因此需要保證可靠的密封。國內(nèi)外常見的是卡套、楔形墊、膜片組成的三重密封結(jié)構,更為可靠的結(jié)構是將O形密封圈用于旋塞動密封部位,建立四重密封系統(tǒng),可靠地防止了旋塞在轉(zhuǎn)動過程中中腔部位介質(zhì)的泄漏,如圖3所示。

圖3 四重密封系統(tǒng)

1.第一重密封2.第二重密封3.第三重密封4.第四重密封

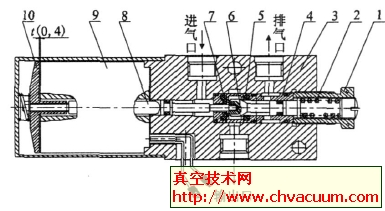

4)旋塞閥密封卡套根據(jù)不同工藝部位壓力溫度不同通常采用PTFE、R-PTFE類、PFA等材料,這些材料會因高溫/高壓冷流而造成對閥體下端的包覆而阻止塞體下行,無法進行在線密封補償。該種新結(jié)構設計在于旋塞下端專門設計低于卡套下端面的凸緣,能夠防止塞體被冷流包覆,從而確保了旋塞在線補償密封操作的進行,維持閥門持續(xù)的密封性能。該結(jié)構改進了進口閥門存在的缺陷,凸緣式防冷流結(jié)構如圖4所示。

圖4 凸緣式防冷流結(jié)構

4、關鍵工藝技術研究

鋯材閥門制造工藝研究工作主要有材料的加工刀具及加工參數(shù)和補焊方法確定、制造過程中防污染措施、裝配方法確定。

1)鋯及鋯合金加工具有硬化傾向明顯、切削時易發(fā)火的特點。經(jīng)過對刀具材料、刀具參數(shù)、切削參數(shù)、磨削材料以及磨削參數(shù)進行的試驗與篩選,選擇硬質(zhì)合金刀具、用慢速、大進給量,同時采用充足的冷卻劑和潤滑劑,可以在加工表面質(zhì)量和效率上取得了較為理想的效果。磨削時磨輪采用碳化硅砂輪。鋯屑鋯粉因鋯燃點低而易自燃,因此切屑宜儲存在盛水的容器中,以免著火。

2)鐵污染控制。鋯與鈦類似,產(chǎn)品在制造過程中,其表面易受鐵污染,與腐蝕介質(zhì)接觸時會造成電偶腐蝕,易導致鋯陰極析氫與鋯氫脆。因此,鋯制品在制造過程中應避免鐵污染,或者最后進行化學鈍化處理或陽極化處理以消除鐵污染。鋯材閥門通常在制造過程中避免鐵污染,采取使用專用量刃具、專用周轉(zhuǎn)箱、潔凈的壓力試驗介質(zhì)、最終整臺閥門使用超聲波清洗機清洗,采用菲洛林溶液檢測鐵離子。

3)密封卡套多級鑲配工藝。密封卡套是旋塞閥的主密封元件,它與塞體形成通道密封和通向閥門內(nèi)上部腔體的首道密封,需要牢固安裝在閥體內(nèi)并保持良好的彈性來進行密封。采用專用工裝和加熱-壓制循環(huán)工藝,與一次性壓裝相比,多次熱壓使得卡套充分冷流,在有效保持PTFE及其基材所制卡套彈性的同時冷流部分較為飽滿地嵌入閥體凹槽等固定部位并與閥體上預設的環(huán)形密封帶貼合緊密,形成良好密封和固定,保證了卡套在工況下的密封效果和使用壽命。

在卡套經(jīng)長期使用或受到意外損傷而喪失密封能力需要更換時,使用該工藝重新鑲配密封卡套維護后的閥門具有與新閥門同等的密封性能,真空技術網(wǎng)(http://203scouts.com/)認為會大大節(jié)約了資金,并縮短了因更換整臺閥門造成的長周期。

三、產(chǎn)品檢測與驗證

1、出廠檢測與驗證

在閥體完成機加工鑲裝密封卡套之前進行1.5倍公稱壓力的強度試驗,對成品整機按API599進行常溫強度試驗、低壓密封試驗、高壓密封試驗等常規(guī)檢測,進行了常溫啟閉動作及密封性測試。考慮到工況壓力溫度較高,對整機進行了高溫密封性測試、溫度交變密封性測試,完成了其可靠性和模擬工況性能的驗證。

2、工業(yè)化考核

經(jīng)過上述設計、制造、檢測和驗證的兩個規(guī)格型號鋯材閥門于2010年元月在國內(nèi)某兩家化工有限公司進行工業(yè)考核,運行6個月后狀況良好,至今尚在使用。

四、結(jié)語

該產(chǎn)品針對醋酸工藝要求優(yōu)化開發(fā),和進口閥相比,性能指標相當,特別是在使用的可靠性和經(jīng)濟性上效果顯著,應該說是更具有針對性和實用性的優(yōu)質(zhì)產(chǎn)品。

通過一系列的試驗、理論研究和實踐驗證,解決了熔煉鑄造工藝技術,通過設計準則與標準的制定、針對結(jié)構的設計改進、加工制造工藝技術研究填補了國內(nèi)鋯材閥門產(chǎn)品理論研究與制造的空白。經(jīng)過工業(yè)應用實踐證明,鋯材閥門的國產(chǎn)化研制與開發(fā)是成功的。