大口徑閥門用精密金屬波紋管成形工藝

通過對大口徑金屬波紋管成形工藝方法比較,突出多波一次整體液壓脹形工藝的優點,著重闡述金屬波紋管液壓成形模具的設計、波紋管半自動成形工藝流程的介紹和不同導向結構中的成形裝備結構設計,針對特定精密金屬波紋管采用相應的成形工藝裝備結構。

1、概述

金屬波紋管是一種撓性、薄壁、有橫向波紋的管殼零件。它既有彈性特性又有密封特性,在外力及力矩作用下能產生軸向、角向、側向及其組合位移,密封性能好。在機械、儀表、航空、航天、船舶、汽車、熱能、石油化工及核能等各種工業領域得到了越來越廣泛的應用。伴隨這些應用和金屬壓力加工技術的迅速發展,其方法有液壓脹形、機械脹形、橡膠脹形、旋壓成形、滾壓成形、焊接成形和電沉積成形等。

液壓脹形的波紋管有良好的綜合性能,滾壓成形可以實現特大直徑的波紋管,焊接成形可以獲得彈性極好的波紋管,電沉積可以制造小直徑和高精度的波紋管。目前,大口徑波紋管類產品應用機械脹形和滾壓成形比較廣泛。

2、大口徑波紋管成形方法比較

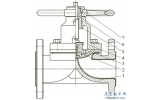

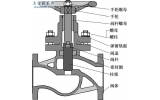

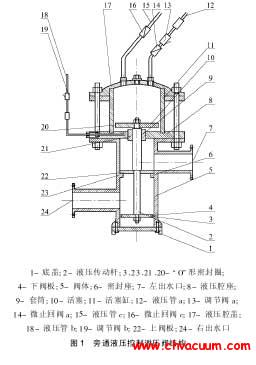

機械脹形是大口徑波紋管傳統高效的成形方法( 圖1) ,由錐形芯軸推動多個扇形凸模的方法,進行單波連續成形,每個波紋盡管可以進行周向旋轉多次脹形來提高波紋管波紋的圓度,但是仍然會存在圓度上的缺陷,從而影響金屬波紋管的使用性能。滾壓成形( 圖2) 是波紋管管坯在主動輪和一對從動輪的帶動旋轉下,靠主動輪和從動輪的徑向進給成形,由于滾壓成形工藝是周向漸變成形,因此真空技術網(http://203scouts.com/)認為同樣會存在波紋管圓度上的精度缺陷。機械脹形和滾壓成形的工裝和工藝都比較簡單,成形效率很高,在一般要求的大口徑金屬波紋管批量生產當中應用較多。

1. 錐形芯軸 2. 扇形凸模 3. 波距定位裝置 4. 管坯 5、6. 復位彈簧

圖1 機械脹形

1. 主動輪 2. 從動輪 3. 管坯

圖2 滾壓成形過程

液壓脹形是指利用液體介質代替凸模或凹模,利用液體介質的壓力使板材成形的工藝方法,液壓脹形工藝多用于小口徑金屬波紋管的成形制造。對于大口徑回轉體精密金屬波紋管類產品,為獲得更好的綜合性能,可以采用液壓脹形工藝。與機械脹形、滾壓成形的工藝相比,液壓脹形金屬波紋管具有波紋圓度較高、波形飽滿等優點,尤其是能夠成形機械脹形、滾壓成形無法實現的( U 形波紋管以外的)復雜截面的回轉體金屬波紋管類產品,如S 形金屬波紋管、Ω 形金屬波紋管、W 形金屬密封環等。

液壓脹形又分為單波連續脹形工藝、多波一次脹形工藝。單波連續成形和多波一次自動成形一般情況下可以制造U 形或V 形波紋管,成形后波形成形模片可以通過直接分模從波紋管的波谷里分離,合模和分片也都能通過自動系統來實現,可以極大的提高生產效率。小批量的U 形和V 形波紋管采用半自動成形工藝可以簡化很多,對更模具規格更加靈活簡便。大口徑回轉體精密金屬波紋管類產品,波數較少,成形模具模片較大,采用半自動成形設備成本大大降低,試模修改也很靈活多變。對于復雜截面的波紋管類產品,由于其模片在成形以后需要復雜的拆卸程序,因此比較精密的大口徑金屬波紋管半自動成形更容易實現。本文主要介紹液壓半自動多波一次脹形工藝方法( 下文簡稱波紋管液壓脹形) 。

3、波紋管液壓脹形模具

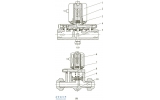

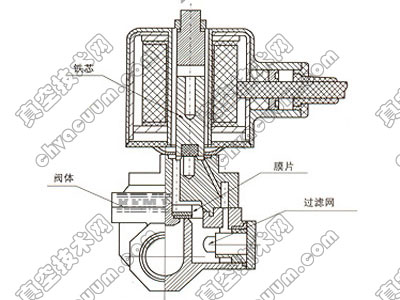

波紋管成形的主要模具由成形模片和管坯兩端密封裝置組成( 圖3) 。對于大口徑的波紋管成形模片,可以采用兩半式結構,一類是內外環式成形模片,內環兩半或者多半結構,外環主要起對內環的鎖緊作用,適用管坯與導向之間空間富余,或者模片較薄( 波距較小) 等情況。也可以采用直接兩半式,模片沒有內外環,整個加工成兩半式,這樣需要用緊固螺栓把緊,通常適用于模片較厚( 波距較大) ,成形壓力相對不高等情況。內外環式成形模片鎖緊結構,可以將內環通過斜面式或者壓片式安裝到外環內。斜面式內環的斜面通過外環的缺口旋轉安裝到外環斜面槽當中,起到固定鎖緊的作用。壓片式與斜面式類似,用壓片替代斜面槽,安裝方式也是通過缺口安裝,然后旋緊。模片的這些安裝結構要求內外環安裝精度很高,保證整片模片的一體性,才能保證波紋管的成形精度和質量。

管坯兩端的密封,一般采用管坯外用外環限位防止管坯變形,管坯內用橡膠擠壓密封,這種密封結構可以避免管坯的劃傷,而且對波紋管管坯端口要求不高( 尤其是多層管坯) ,實現密封的結構也相對比較簡單,在成形高壓產品時,密封效果也同樣良好。

4、波紋管液壓脹形基本流程

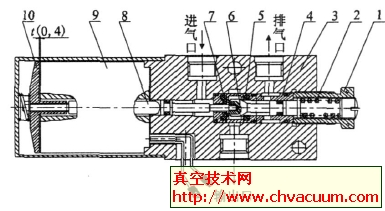

波紋管液壓脹形流程為管坯料安裝→安裝模片、模片限位塊→充液→鎖緊兩端密封→充壓→卸壓→拆除模片限位塊→充壓→保壓→成形進缸→卸壓→退缸→卸模片→卸件。波紋管液壓手動多波一次脹形典型結構如圖3 所示。該過程分為兩個主要步驟。第1 步是充壓鼓脹過程,波紋管管坯鼓脹后,模片會通過模片限位塊的支撐定位固定在管坯縱向的各個位置。第1 步后卸壓拆除模片限位塊,再充壓至成形壓力,然后保持壓力不變。第2 步是保壓進給過程,軸向加力進給,壓縮至模片靠攏,波紋管成形完畢。

波紋管液壓脹形壓力是指波紋管鼓脹壓力和軸向進給過程中的壓力p。

式中p-脹形壓力;p = F /Ae;F-波紋管脹形過程中的壓縮力;Ae-縱向有效承壓面積;δ0-波紋管管坯單層壁厚;Z-波紋管管坯層數;σb-波紋管管坯材料抗拉強度;d-波紋管管坯內徑

1. 管坯 2. 波距定位裝置 3. 成形壓力介質 4、8. 上、下密封裝置 5、7. 上、下密封外環 6. 成形模片

圖3 液壓脹形

波紋管成形時所用的縱向進給設備壓力應遠大于波紋管脹形過程中的壓縮力的需求,保證波紋管成形工藝的穩定性以及設備的使用壽命。由于波紋管脹形進給過程中波紋管內腔體積逐漸減小,充液加壓裝置需要溢流維持腔內的壓力穩定,因此縱向壓縮速度和充壓裝置溢流速度緊密相關。成形過程壓縮過快,波紋管管坯內腔壓力會瞬間提升,波紋管脹形出的各波紋會不均勻,有的波紋外徑過大,管壁過分減薄甚至破裂。

5、波紋管成形導向

波紋管成形過程中,波紋管管坯內部充壓,軸向需要進給壓縮使波紋管成形,而軸向壓縮是一個至關重要的過程。因此對于波紋數較多、波紋管各波紋徑向同軸度要求較高、波紋管成形壓力較大等情況時必須對波紋管模片進行軸向行進的導向。

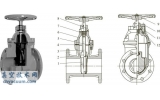

5.1、外導向成形

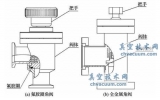

大口徑的波紋管成形采用結構相對簡單、管坯兩端密封相對容易的外導向工藝比較常見。外導向一般采用四柱以上的導向柱來實現波紋管成形過程中模片移動的導向控制( 圖4) ,壓力介質從傳統的下端注入,導向柱需要淬火處理提高硬度,以免成形縱向推送進給過程中,成形模片發生卡滯現象,影響成形質量。

5.2、內導向成形

當波紋管成形工作空間不足、或者成形壓力較高而進給壓機噸位不夠、或者成形管坯直徑過大等情況下,波紋管成形可以采用如圖5 所示的內導向成形工藝。與外導向成形比較,內導向成形工藝可以減小工作臺面的占用面積,而且由于管坯縱向有效承壓面積的減小可以大大降低成形軸向壓縮的壓機噸位要求。但是內導向成形工藝存在滑動密封結構,對于模具的加工精度和質量要求較高,在長時間的高壓運作情況下,整個成形裝備的使用壽命較低。

1、7. 上、下密封裝置 2. 成形壓力介質 3. 波距定位裝置 4. 管坯 5. 成形導向柱( 四柱式) 6. 進給推送壓管 8、10. 上、下密封外環9. 成形模片

圖4 外導向成形

1、8. 上、下密封裝置 2. 成形壓力介質 3. 波距定位裝置 4. 成形導向管 5. 管坯 6. 滑動密封環 7. 進給推送壓管 9、11. 上、下密封外環 10. 成形模片

圖5 內導向成形

5.3、無導向成形

單波或者是少波的大口徑金屬波紋管和金屬波紋管類產品可以采用無導向的成形結構。由于回轉體類波紋管產品管坯充壓后內部各向受力都是均衡的,在軸向位移較小、軸向壓縮施力點與軸心重合時,可以省略導向的參與。該結構可以大幅簡化金屬波紋管成形工藝裝備,模具的裝拆也更加靈活方便。W 形金屬彈性密封環( 圖6) 可以采用無導向成形結構生產。

圖6 W 形金屬彈性密封環

6、結語

應用液壓半自動多波一次脹形工藝方法生產的特殊大口徑精密金屬波紋管和金屬波紋管類彈性密封件已經在國防科技和民用產品中得到了廣泛的應用。使用高溫合金或者耐蝕合金生產的產品可以應用于高溫工況下或腐蝕性介質使用的球閥球面彈性金屬密封、管道連接金屬密封等等。產品具有的高性能為大口徑的位移補償器、船用大功率發動機排氣系統補償器提供高周期的使用壽命。