真空玻璃內(nèi)部吸氣劑的應(yīng)用

真空玻璃內(nèi)部良好的真空度是保證其性能的重要指標(biāo),如果真空度下降,其保溫、隔聲等性能將隨之變壞,因此如何獲得并保持良好真空度是制作真空玻璃的關(guān)鍵技術(shù)之一。本文主要論述了真空玻璃中使用吸氣劑來(lái)保持真空度的重要性,并介紹真空玻璃對(duì)吸氣劑的特殊要求,真空玻璃發(fā)明人研制出了包封吸氣劑及解封技術(shù)。通過(guò)長(zhǎng)期對(duì)比測(cè)試,證明了放置有包封吸氣劑的真空玻璃,能長(zhǎng)期保持真空壽命。

1、良好的真空度是保證真空玻璃優(yōu)良性能的關(guān)鍵

真空玻璃是一種新型節(jié)能玻璃,它基于保溫瓶原理,將兩片玻璃四周密封,其中一片或兩片玻璃采用Low-E 玻璃,中間抽真空,間隙為0.1~0.2 mm,其中置有規(guī)則排列的微小支撐物來(lái)承受每平米約10 噸的大氣壓力。由于內(nèi)部抽真空,有效隔絕了氣體對(duì)流傳熱;Low-E 玻璃又極大降低了由溫差引起的輻射傳熱。因此,真空玻璃具有優(yōu)越的保溫及隔聲性能。真空玻璃的結(jié)構(gòu)如圖1 所示。

從理論上講,真空玻璃中心部位傳熱由輻射傳熱、支撐物傳熱和殘余氣體傳熱三部分構(gòu)成,可由(1)式表示:

![]()

上式中C 輻射為兩玻璃內(nèi)表面間的輻射熱導(dǎo),C 支撐物為支撐物熱導(dǎo),C 氣為殘余氣體熱導(dǎo)。

圖1 真空玻璃的基本結(jié)構(gòu)

2、真空玻璃放置吸氣劑的難度和現(xiàn)狀

2.1、真空玻璃放置吸氣劑的難度

任何真空器件,特別是高真空器件,即使封離真空度達(dá)到指標(biāo),由于材料放氣及滲漏等原因真空度還會(huì)下降,性能變差,直至壽命終結(jié)。要想延長(zhǎng)壽命和保證器件性能,除在真空獲得時(shí)嚴(yán)格規(guī)范生產(chǎn)工藝外,還必需在器件內(nèi)部放置吸氣劑。因此,真空玻璃也必須像其它電真空器件一樣放入吸氣劑。1987 年,美國(guó)科羅拉多太陽(yáng)能研究所D. K. Benson 教授提出在真空玻璃內(nèi)部放置吸氣劑;1989 年,悉尼大學(xué)R. E. collins 教授也在專利中提出把吸氣劑放入真空玻璃。由于當(dāng)時(shí)材料性能等條件的限制,這些專利均無(wú)法實(shí)施。

1995 年,悉尼大學(xué)將真空玻璃專利使用權(quán)轉(zhuǎn)讓給日本板硝子(NSG)公司,并于1997 年投產(chǎn)。當(dāng)時(shí)生產(chǎn)的真空玻璃沒(méi)有經(jīng)過(guò)高溫排氣,也未放置吸氣劑。經(jīng)過(guò)一段時(shí)間曝曬后,真空度下降,真空壽命失效。真空技術(shù)網(wǎng)(http://203scouts.com/)認(rèn)為當(dāng)時(shí)放置吸氣劑的難度主要是:在制作真空玻璃過(guò)程中要在大氣中加熱到400 ℃以上高溫來(lái)實(shí)現(xiàn)邊緣熔封,放入的吸氣劑因高溫氧化失效而失去吸氣能力。

2.2、真空玻璃內(nèi)部使用吸氣劑現(xiàn)狀

2002 年,真空玻璃發(fā)明人唐健正教授在專利中提出在真空玻璃中放置包封吸氣劑,包封吸氣劑是指將吸氣劑(非蒸散型)放在金屬薄壁容器(包封盒)內(nèi),包封盒經(jīng)抽真空,在吸氣劑高溫激活后釬焊密封。真空玻璃封離后,使用激光透過(guò)玻璃將包封盒打一小孔,吸氣劑可以通過(guò)小孔吸收真空玻璃腔體內(nèi)的氣體。

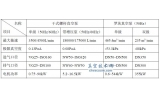

直到2005 年,隨著技術(shù)和材料的發(fā)展,日本NSG 公司在專利中提出在真空玻璃中放置蒸散型吸氣劑,將真空玻璃抽氣口下方打出環(huán)狀收容孔,放置改善性耐高溫Ba-Al 合金為吸氣材料的蒸散型吸氣劑。在真空玻璃封離后,對(duì)其施加高溫,將吸氣劑蒸發(fā),使鋇膜附著在上層平板抽氣孔附近有限的面積上,吸附氣體分子。目前,蒸散型吸氣劑和包封吸氣劑在真空玻璃中都有使用,兩種吸氣劑在真空玻璃內(nèi)部使用對(duì)比如表1 所示。

表1 包封吸氣劑與日本NSG 公司采用的蒸散型吸氣劑比較

3、如何正確選擇吸氣劑

3.1、提高真空玻璃封離真空度方法

雖然吸氣劑可以吸收一定量的氣體,但是吸氣量畢竟有限,即使在真空玻璃內(nèi)部放入吸氣劑,如果封離真空度不好,或烘烤排氣溫度低,長(zhǎng)期使用后,內(nèi)部真空度變差,也會(huì)使性能下降。新立基公司為了保證真空玻璃內(nèi)部較高的封離真空度,采用以下方法:

(1)支撐物處理

對(duì)支撐物,經(jīng)過(guò)超聲清洗及脫脂處理;封離之前經(jīng)過(guò)長(zhǎng)時(shí)間高溫真空脫氣。經(jīng)過(guò)這樣的處理過(guò)程,可以大大降低其出氣速率。

(2)高溫烘烤排氣工藝

高溫排氣可以大大降低玻璃在使用過(guò)程中的放氣量,在350 ℃以上烘烤排氣,除了排除真空玻璃間隙層內(nèi)的氣體外,還可以有效的去除吸附在玻璃內(nèi)表面和深層的各種氣體。

新立基真空玻璃工藝特點(diǎn)是:在封邊時(shí)進(jìn)行400~430 ℃高溫烘烤,在降溫至300~360 ℃時(shí)開始抽真空排氣,在1.0×10-4 Pa 時(shí)進(jìn)行真空封離,這樣不僅可以提高封離真空度,還可有效的減少玻璃表面的放氣量。

3.2、真空玻璃內(nèi)部氣體來(lái)源

真空玻璃內(nèi)部氣體的主要來(lái)源有封邊材料滲透和放氣,支撐物出氣、玻璃滲透和表面出氣。

(1)封邊材料滲透和放氣

真空玻璃選用的封邊材料是廣泛應(yīng)用于電子顯像管、VFD、PDP 等電真空器件的玻璃釬焊料,熔封后形成玻璃態(tài),具有優(yōu)異的真空密封性能,其滲透率和放氣率可以忽略不計(jì)。

(2)支撐物出氣

對(duì)于真空玻璃內(nèi)部使用的支撐物,經(jīng)過(guò)超聲清洗及脫脂處理,以及封口之前經(jīng)過(guò)約1 小時(shí)350 ℃左右的真空排氣。經(jīng)過(guò)這樣的處理過(guò)程,大大降低了其出氣速率,使真空度更加穩(wěn)定。經(jīng)過(guò)理論計(jì)算,30 年,內(nèi)部壓強(qiáng)僅上升4.6×10-3 Pa。

(3)玻璃的滲透

氣體對(duì)玻璃的滲透以分子態(tài)進(jìn)行,氣體分子直徑越小,越容易滲透。滲透過(guò)程與氣體分子的大小和玻璃內(nèi)部的微孔大小有關(guān)。制作真空玻璃的浮法玻璃由于其中的堿性氧化物(Na2O、K2O、CaO 等)在向Si-O 骨架貢獻(xiàn)了氧原子后,即以正離子的形式處于Si-O 網(wǎng)格中,阻塞了分子的滲透孔道,所以,空氣中只有直徑最小的氦(He)分子有微量滲透。經(jīng)過(guò)理論計(jì)算,30 年,內(nèi)部壓強(qiáng)僅上升1.02×10-3 Pa。

(4)玻璃表面出氣

玻璃材料在高溫與光照條件下,表面會(huì)釋放出氣體,放氣量與玻璃的烘烤排氣溫度有關(guān)。悉尼大學(xué)真空玻璃研究組對(duì)真空玻璃在高溫與光照下的氣體釋放進(jìn)行了深入研究[6],對(duì)于經(jīng)過(guò)150℃烘烤排氣和350 ℃烘烤排氣的真空玻璃,分別在高溫條件下和暴曬條件下測(cè)量其內(nèi)部壓強(qiáng)變化,發(fā)現(xiàn)通過(guò)采用高溫排氣的方式,可以降低玻璃的放氣量。如圖2 所示真空玻璃的光照老化數(shù)據(jù)曲線。經(jīng)150 ℃烘烤排氣的真空玻璃樣片,在室外曝曬的過(guò)程中,樣片的內(nèi)部壓強(qiáng)上升約1.33 Pa;經(jīng)350 ℃烘烤排氣的樣片,內(nèi)部壓強(qiáng)上升不到1.33×10-1 Pa。

圖2 光照老化過(guò)程中真空玻璃內(nèi)部壓強(qiáng)變化曲線

從圖2 也可以看出,長(zhǎng)時(shí)間的曝曬后,真空玻璃的內(nèi)部壓強(qiáng)以及熱導(dǎo)仍然會(huì)有一定幅度的升高。在高溫下烘烤排氣并不能完全保證真空玻璃的壽命,必須在真空玻璃中放置吸氣劑,來(lái)提高并維持真空玻璃的真空度,從而延長(zhǎng)真空玻璃的使用壽命。從上述氣體來(lái)源分析可知,真空玻璃內(nèi)部的出氣量主要是玻璃表面出氣,真空玻璃經(jīng)過(guò)高溫排氣后,表面出氣種類主要是CO、CO2 等碳的化合物。

目前,新立基真空玻璃內(nèi)部使用的是非蒸散型金屬合金吸氣劑,包封時(shí)高溫激活,解封后常溫下吸氣,規(guī)格為準(zhǔn)6 mm×2 mm,其吸氣量足以超過(guò)30 年內(nèi)真空玻璃的放氣量。