活塞式壓縮機故障分析及對策

針對二氧化碳壓縮機故障頻繁問題,分析原因,提出改造備選方案,從經濟性分析角度選擇最終改造方案,并從理論及數據測量角度驗證改造效果,保證了方案的適宜性。

一、前言

億方公司二氧化碳壓縮機為二氧化碳氣體的輸送設備,單臺運行,沒有備臺,控制整個車間的原料輸送命脈,是生產中的關鍵設備。該設備由沈陽氣體壓縮機廠制造。型號為2D12—80/0.35—5.5,主要性能參數見表1。

表1 二氧化碳壓縮機主要性能參數

自2008年投用以來,頻繁檢修,平均周期為23天左右,嚴重影響生產,增加了維修費用,而且真空技術網認(http://203scouts.com/)為這是裝置安全生產的重大隱患。

二、故障現象描述

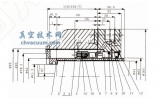

壓縮機故障主要表現在二級壓縮機支撐環壽命過低,經過多次檢修支撐環磨損嚴重,沿圓周方向不對稱分布,與開口方位無關,經統計其磨損方位主要集中在活塞下部,如圖1所示。

圖1 壓縮機支撐環磨損部位

三、故障原因分析

相比活塞環,支撐環并非壓縮機使用中的易損件,而且其失效形式不是沿徑向較均勻的減薄,減薄方位沿重力方向的選擇性表現出了活塞在往復運動中,活塞環并沒有發揮應有的作用。活塞在運動中同樣依靠支撐環的支撐作用,在重力作用下,形成支撐環與氣缸壁的機械磨損。使本不應該承受摩擦力的支撐環受到磨損,而使支撐環壽命縮短。

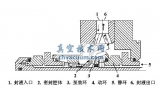

活塞環依靠節流與阻塞來密封,其密封原理如圖2所示。當環裝入氣缸后,由于環的彈性,產生預緊力pK,使環緊貼在缸壁上,當氣體通過金屬表面高低不平的的間隙時,受到節流與阻塞作用,壓力自p1降至p2。同時,由于活塞環和環槽間有側間隙,環緊靠在壓力低的一側。所以在活塞環內表面與環槽間隙處(常稱背間隙),有一個近似等于p1的氣體壓力(背壓)作用著。而沿活塞環外表面作用的氣體壓力則是變化的,從p1變至p2,其平均值近似等于(p1+p2)/2。這樣,便在半徑方向產生了一個壓力差 Δp ≈p1-(p1+ p2)/2=(p1-p2)/2,這個壓力差使活塞環緊貼在缸壁上達到密封作用。同理,在軸上也有一個壓力差,把環緊壓在環槽的側面上起密封作用。氣缸內壓力越大,密封壓緊力也越大,活塞環有自緊密封的特點。

圖2 壓縮機活塞環受力情況

經過調查,該二氧化碳壓縮機的實際流量僅為2 500m3/h,遠小于壓縮機的設計額定流量,活塞環在運轉中產生的自緊壓力Δp小于設計預緊力。結論,由于壓縮機型號與實際不匹配,造成活塞環在運轉中自緊力不足,往復式壓縮機填料函對軸僅具有柔性定位的功能,這導致活塞在往復運動中,活塞部件因重力作用下垂,支撐環下部磨損嚴重。這是造成壓縮機檢修周期短的根本原因。

四、改造方案選擇

從技術的角度,改造方案(見表2)有:一是更換壓縮機,按現有工藝參數重新選取合適的壓縮機;二是更換氣缸襯套,減小缸徑至正常流量范圍匹配的缸徑,并更換活塞;三是選取更加耐磨材質的活塞環及支撐環,并從細節設計上減少支撐環承受摩擦力,達到延長支撐環使用壽命,延長檢修周期的目的。

表2 改造備選方案

對表2中三種可行備選方案進行使用經濟性分析。計算一次性投資,動力費用、維修費合計值,其中維修費用不含自修人工費,按8年使用周期計算,其費用見表3。

表3 改造方案經濟性分析

從技術可行性及8年壽命周期費用角度換壓縮機是最合適的方案,但更換壓縮機一次性投資費用偏大,且壽命周期費用優勢并不明顯,針對公司目前情況,擬采用第3套方案。

五、解決方案

1. 減輕活塞重量

由原因分析可知,減少活塞因自身重力產生的向下壓力,有利于減少活塞環局部磨損。鑄鐵密度ρ=7.3g/cm3,鑄鋁密度ρ=2.7g/cm3。原有活塞一半材質為鑄鐵,另一半為鑄鋁,將鑄鐵的一半也更換為鑄鋁后,作用在活塞上的重力減少至原來的70%。相應由此產生的摩擦力也減少至原來的70%,考慮活塞的重量,相應支撐環壽命也應提高至原來的1.43倍。由于本臺設備在氣缸排列上屬于對稱平衡型排列,改變二級氣缸活塞重量之后,曲軸往復慣性合力將發生變化,為此,經咨詢廠家曲軸往復慣性合力在合理范圍之內。改選完畢后,對壓縮機振動情況進行數據驗證。

2. 改變支撐環及活塞環材質及規格

原有材質為4F—4,更換后材質為PEEK,與 4F—4相比,有如下優勢:一是PEEK滑動特性更好,適合于嚴格要求低摩擦因數和耐磨用途使用。二是PEEK對交變應力的優良耐疲勞性能出眾,可與合金材料媲美。三是優良的自潤滑性 。原有活塞為兩道支撐環和四道活塞環。為延長支撐環使用壽命,增加支撐環寬度至原來的1.2倍,這樣就增加了支撐面受力面積,延長了磨損時間。同時將活塞環減為三道。

六、方案驗證

1. 機組振動情況驗證

為研究改造前后機組振動情況,采用VM—63便攜式測振儀對氣缸端蓋及電動機側軸承部位進行振動監測。機組及二級氣缸端面各測點如圖3、圖4所示。

二級氣缸端面各測點的位移振值測試數據見表4。

表4 二級氣缸端面各測點的位移振值

應用測振儀VM—63測得機組二級側曲軸箱端面各測點的位移振值見表5。

表5 二級側曲軸箱端面各測點的位移振值

表4中數據表明改造后二級活塞端面位移振動位移增大,但增輻小于20%,在廠家提供位移振輻50μm范圍之內。

由表5數據可以看出曲軸箱端面測點位移振幅幾乎沒有變化,說明改造后對曲軸軸承幾乎沒有影響。

2. 支撐環磨損數據驗證情況

連續使用1個月、2個月、3個月和4個月后對支撐環進行磨損檢測,具體數據見表6。數據表明壓縮機在使用4個月后,支撐環磨損量仍在合格范圍之內。

表6 支撐環磨損檢測數據

七、結語

該壓縮機自2012年改造后,運行平穩,每4個月正常檢修一次。每年節約檢修費用近15萬元。改造用最小的投資保障了裝置的長周期穩定運行,解決了困擾裝置多年的問題,達到了改造目的。