粗錫真空蒸餾精煉的研究

針對(duì)粗錫火法精煉工藝中砷、銻無(wú)法有效開(kāi)路的問(wèn)題,采用“真空揮發(fā)-分級(jí)冷凝”技術(shù),對(duì)粗錫進(jìn)行真空蒸餾精煉工業(yè)試驗(yàn),控制爐內(nèi)殘壓10 ~30 Pa,蒸餾溫度1200 ~1400℃,日處理量18 ~20 t,可得到含錫99.575%的產(chǎn)品粗錫,超過(guò)70%的砷銻可以蒸餾脫除,得到金屬砷和錫鉛銻合金,從而減少精煉渣的產(chǎn)生,大大降低環(huán)境與安全風(fēng)險(xiǎn)。

錫是支撐國(guó)民經(jīng)濟(jì)發(fā)展的關(guān)鍵基礎(chǔ)材料,與鎢、銻、稀土并稱(chēng)為我國(guó)的“四大戰(zhàn)略資源”,屬于我國(guó)具有定價(jià)權(quán)的金屬,廣泛應(yīng)用于機(jī)械制造、航空航天、電子信息等領(lǐng)域。但隨著我國(guó)錫礦資源的貧化和復(fù)雜化,熔煉出的粗錫中雜質(zhì)元素呈現(xiàn)復(fù)雜性與多樣性,采用傳統(tǒng)火法精煉工藝進(jìn)行粗錫精煉時(shí)會(huì)產(chǎn)生大量精煉渣,其中夾雜50%( 質(zhì)量比) 以上的金屬錫,大大降低錫直收率,同時(shí)精煉渣回收處理過(guò)程增加了環(huán)境和經(jīng)濟(jì)負(fù)擔(dān)。更大的問(wèn)題在于采用傳統(tǒng)的火法精煉手段,錫冶煉系統(tǒng)中砷、銻兩種元素未能得到有效開(kāi)路,80%以上的砷、銻作為錫中間產(chǎn)品在冶煉流程中惡性循環(huán),產(chǎn)生的鋁渣中含有AlAs,遇水或潮濕空氣極易產(chǎn)生劇毒的AsH3氣體,蘊(yùn)含巨大的安全風(fēng)險(xiǎn)。

真空冶金作為冶金領(lǐng)域的新技術(shù),與傳統(tǒng)冶金方法相比具有金屬回收率高、資源和能耗消耗少、無(wú)廢水廢氣產(chǎn)生、工藝流程簡(jiǎn)單、操作簡(jiǎn)單等優(yōu)點(diǎn)。焊錫真空分離已成為錫冶煉企業(yè)的標(biāo)準(zhǔn)工序,為了適應(yīng)粗錫中雜質(zhì)元素變化,擴(kuò)大真空冶金技術(shù)的應(yīng)用面,冶金工作者進(jìn)行了大量研究。邱克強(qiáng)等針對(duì)高砷焊錫進(jìn)行了真空蒸餾脫鉛砷的實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果顯示當(dāng)溫度為1151℃,真空度為13.33 ~ 26.66 Pa,蒸餾時(shí)間為60 min 時(shí),脫鉛率達(dá)99.96%,脫砷率達(dá)94.09%,產(chǎn)出的粗錫含Sn 達(dá)98% 以上。楊部正、韓龍等對(duì)廢棄鋅錫合金進(jìn)行真空蒸餾分離錫鋅,實(shí)驗(yàn)結(jié)果表明,鋅產(chǎn)品已達(dá)到工業(yè)鋅2#以上,粗錫中富集一些雜質(zhì)元素,其中錫含量大于85%。蔣光佑等完成了高銻粗錫真空蒸餾分離錫銻工藝實(shí)踐的研究,該工藝采用連續(xù)真空蒸餾分離技術(shù),研究結(jié)果顯示通過(guò)一次高溫真空蒸餾分離可以獲得含錫98%的一次粗錫和含錫25% ~30%、銻25%、鉛大于30%、砷0.87%的一次粗鉛。昆明理工大學(xué)在對(duì)錫基合金真空蒸餾多年研究的基礎(chǔ)上,提出以“真空揮發(fā)—分級(jí)冷凝”為核心技術(shù)的粗錫精煉新流程。新流程以立式連續(xù)真空蒸餾爐為主體設(shè)備取代結(jié)晶機(jī),利用雜質(zhì)元素鉛、銻、鉍、砷等與主金屬錫飽和蒸氣壓不同的特點(diǎn),經(jīng)真空蒸餾實(shí)現(xiàn)雜質(zhì)元素與錫不同程度的分離,再結(jié)合傳統(tǒng)火法工藝進(jìn)一步除雜生產(chǎn)精錫。與傳統(tǒng)火法精煉流程相比,新工藝可以清潔高效實(shí)現(xiàn)雜質(zhì)元素鉛、銻、鉍、砷等的開(kāi)路,減輕后續(xù)精煉工藝除雜量,進(jìn)而減少精煉渣的產(chǎn)生,提高錫直收率; 并通過(guò)設(shè)備特殊設(shè)計(jì),使砷以金屬態(tài)富集于砷收集器,大大降低環(huán)境與安全風(fēng)險(xiǎn)。

本文通過(guò)粗錫真空蒸餾工業(yè)試驗(yàn),探究各雜質(zhì)元素在真空分離過(guò)程中在氣液相中的分布情況,取得其經(jīng)濟(jì)技術(shù)指標(biāo),為改進(jìn)和推廣粗錫真空蒸餾精煉新流程打下基礎(chǔ)。

1、粗錫真空蒸餾分離理論基礎(chǔ)

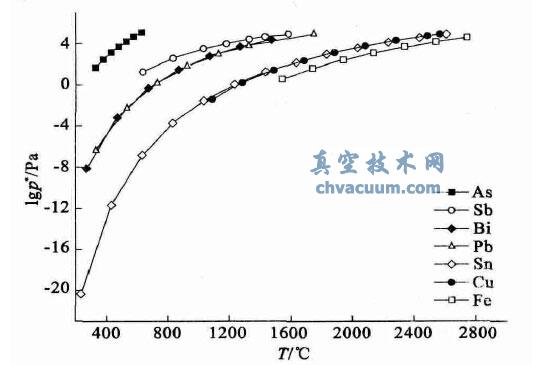

真空蒸餾的原理是利用合金中各組元在不同溫度條件下的飽和蒸氣壓的差異進(jìn)行真空分離,同一溫度下,某種組元飽和蒸氣壓越大,其越容易揮發(fā)。控制一定的溫度和真空度,蒸氣壓大的組元優(yōu)先揮發(fā)冷凝于冷凝器上,蒸氣壓小的組元?dú)埩粲谝合啵瑥亩鴮?shí)現(xiàn)分離某種組元的目的。根據(jù)純物質(zhì)飽和蒸氣壓與溫度關(guān)系計(jì)算公式,求得粗錫中各組元純物質(zhì)飽和蒸氣壓與溫度的關(guān)系如圖1。

由圖1 可知,隨著熔體溫度升高,各組元蒸氣壓呈指數(shù)級(jí)增加,通過(guò)飽和蒸氣壓判據(jù)得出各元素?fù)]發(fā)由大到小的次序?yàn)? As,Sb,Pb,Bi,Sn,Cu,F(xiàn)e。相同溫度下,As、Sb、Bi、Pb 的蒸氣壓值遠(yuǎn)大于Sn 的蒸氣壓值,而Fe、Cu 的蒸氣壓與Sn 的蒸氣壓值相近甚至更低。因此在適宜的蒸餾溫度條件下,As、Sb、Bi、Pb 將優(yōu)先于Sn 揮發(fā)進(jìn)入氣相中,從而實(shí)現(xiàn)與Sn的分離,而Sn、Cu、Fe 則殘留于液相中。

圖1 粗錫中各組元純物質(zhì)飽和蒸氣壓與溫度關(guān)系

4、結(jié)論

(1) 在蒸餾溫度1200 ~1400℃,真空度10 ~30Pa,日處理量18 ~20 t 的條件下,經(jīng)一次真空蒸餾可得含錫量99.575% 的金屬錫,每噸粗錫綜合耗電316.5 度,錫直收率達(dá)到92.7%以上。

(2) 真空蒸餾處理粗錫可以達(dá)到深度脫鉛、鉍的效果,70% 以上的砷、銻實(shí)現(xiàn)開(kāi)路,極大地減輕加鋁除砷銻作用負(fù)擔(dān),減少危險(xiǎn)鋁渣的產(chǎn)出量。

(3) 約33.6%的砷以金屬態(tài)被收集,而約40%砷進(jìn)入產(chǎn)品粗鉛中,需要對(duì)砷收集器進(jìn)行改造,提高其捕捉效率和金屬砷純度。

(4) 該技術(shù)流程短、無(wú)污染、可實(shí)現(xiàn)砷、銻雜質(zhì)元素開(kāi)路,應(yīng)對(duì)更寬范圍雜質(zhì)含量的原料進(jìn)一步實(shí)驗(yàn),并對(duì)整個(gè)錫冶煉系統(tǒng)帶來(lái)的節(jié)能減排和環(huán)境效益進(jìn)行研究。