真空自耗電弧爐恒熔速控制系統(tǒng)改造

為真空自耗電弧爐設(shè)備由恒電壓控制升級改造至恒熔速控制系統(tǒng)。通過對2000kg 真空自耗電弧爐熔煉鈦合金的生產(chǎn)工藝、過程參數(shù)、產(chǎn)品要求進(jìn)行了詳細(xì)分析,選取恰當(dāng)?shù)臄?shù)據(jù)采樣算法,為更好的掌握真空弧電壓、真空弧電流、鈦合金熔煉速度等工藝參數(shù)間的耦合關(guān)系提供了良好的依據(jù)。同時對真空自耗電弧爐的控制系統(tǒng)現(xiàn)狀及熔煉技術(shù)發(fā)展做了綜述。在PLC 中建立弧電壓、弧電流,熔煉速率等的計算公式來實現(xiàn)設(shè)定各級控制回路的設(shè)定值。

在鈦合金的熔煉方法中,真空自耗電極熔煉方法被廣泛應(yīng)用。它可以完成從回收鈦合金壓制錠到高純鈦合金致密鑄錠的生產(chǎn),其熔煉過程極其復(fù)雜。早期開發(fā)研制并投入使用的真空自耗電極電弧爐在自動熔煉控制方式上多為恒電壓控制,即在熔池形成后,通過對于電弧電壓及電弧電流的模擬量采集,通過PLC 程序運(yùn)算控制電極的升降運(yùn)動,在整個熔煉過程中達(dá)到弧壓恒定的控制目的,避免了操作人員手動操作帶來的過分依賴操作人員經(jīng)驗,較難提高控制并穩(wěn)定產(chǎn)品質(zhì)量的問題。

近些年,基于真空自耗電弧爐在市場中多臺套、長時間穩(wěn)定運(yùn)行,對電弧爐熔煉機(jī)理、生產(chǎn)工藝、技術(shù)要求和主要工藝參數(shù)進(jìn)行了大量的積累和深入的分析,結(jié)合電弧爐的工藝特點(diǎn)和需求,在原有恒電壓控制系統(tǒng)的基礎(chǔ)上,設(shè)計出恒熔速控制系統(tǒng)的實施方案,為某企業(yè)早期購買我所的真空自耗電弧爐控制系統(tǒng)進(jìn)行升級,將原有的恒電壓自動控制系統(tǒng)升級為恒熔速自動控制系統(tǒng)。使用方考慮升級投入資金有限,基于原有觸摸屏與PLC 的操作方式,所以決定仍然采用PLC 作為恒熔速自動控制過程中的數(shù)據(jù)采集及處理單元,所有數(shù)據(jù)運(yùn)算及控制輸出也由其完成。經(jīng)過現(xiàn)場改造及調(diào)試,設(shè)備現(xiàn)已投入生產(chǎn)并運(yùn)行正常。

1、真空自耗電弧爐的結(jié)構(gòu)及熔煉過程

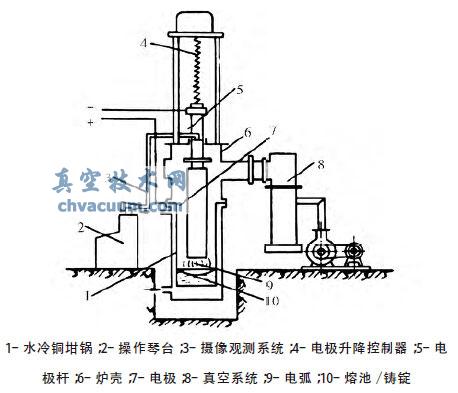

真空電弧爐的主體熔煉室為立式結(jié)構(gòu),如圖1 所示,其主要組成部分包含:爐體、真空系統(tǒng)、水冷坩堝系統(tǒng)、電極升降控制系統(tǒng)、直流電源系統(tǒng)、電控系統(tǒng),冷卻水系統(tǒng)及電弧觀測系統(tǒng)等。

圖1 真空自耗電極電弧爐結(jié)構(gòu)圖

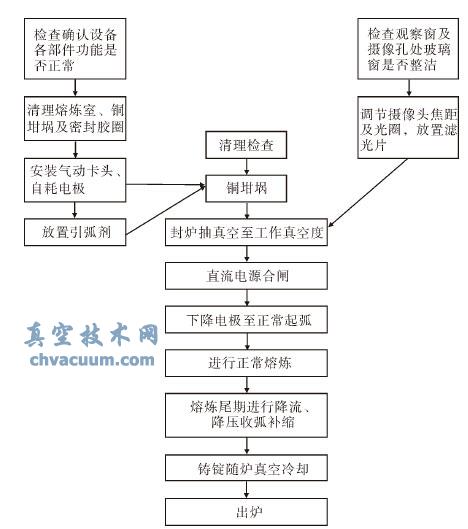

電弧爐的熔煉工藝流程如圖2 所示。

圖2 自耗電弧爐熔煉工藝流程圖

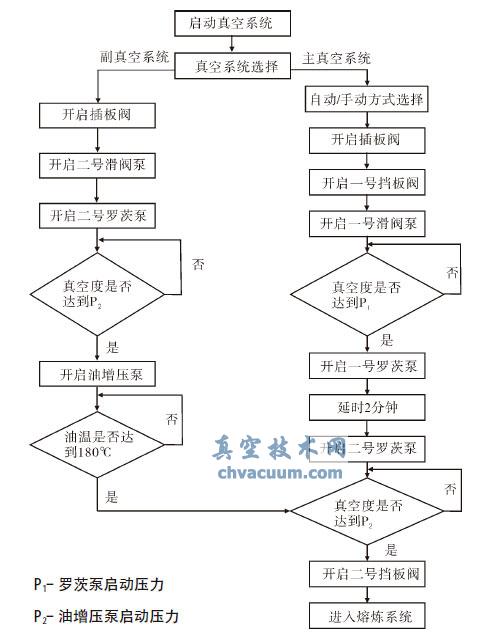

當(dāng)設(shè)備裝料完畢后進(jìn)行封爐,關(guān)閉放氣閥后就可以啟動真空系統(tǒng)對熔煉室進(jìn)行抽空處理,真空系統(tǒng)的具體操作流程如圖3 所示。

圖3 真空系統(tǒng)工藝流程圖

當(dāng)熔煉室通過真空泵抽真空處理達(dá)到工藝要求后,準(zhǔn)備起弧熔煉,電極的升降控制由伺服控制系統(tǒng)完成,PLC 將模擬信號傳送至伺服驅(qū)動器,伺服驅(qū)動器主要負(fù)責(zé)對于伺服電機(jī)的控制,電極的垂直位移通過旋轉(zhuǎn)編碼器獲得。直流電弧熔煉通常分三個階段完成,即起弧、熔煉、收弧補(bǔ)縮階段。系統(tǒng)具體的工作過程為:在實際生產(chǎn)過程中常用到的起弧方法是準(zhǔn)備一定厚度的金屬底墊置于銅質(zhì)坩堝底(目的是為了保護(hù)在起弧瞬間保護(hù)坩堝底),在底墊上分散放置碎屑裝引弧劑,起弧前電極與引弧劑距離一般大于15cm。將直流電源合閘,空載電壓一般維持在60V 左右,通過自耗電極的緩慢下降,當(dāng)距離到達(dá)起弧條件時在接觸面瞬間發(fā)生弧光放電并觀察到電弧出現(xiàn)穩(wěn)定的燃燒,此時加大電流,當(dāng)觀察有金屬熔池形成后,至此起弧過程完成。

起弧成功后,即可轉(zhuǎn)入正常熔煉過程。在正常熔煉過程中,有較多的雜質(zhì)被脫去,以便去除金屬中包含的非金屬殘留物,降低合金偏析程度以獲得理想的結(jié)晶組織。為了保證熔煉效果,需要注意合理的控制電弧電壓、電弧電流、熔煉速度和熔煉真空度,在適當(dāng)時候加入一定強(qiáng)度的穩(wěn)弧電流。由于在熔煉末期,電極端面面積變小。為了鑄錠后減少上端的切除體積,所以后熔煉末期需逐漸減小熔煉電流,弧壓逐漸降低,使熔池凹陷逐漸減小,冷卻后獲得端面幾乎平整的鑄錠。

2、結(jié)論

本文以真空自耗電弧爐控制系統(tǒng)改造項目為背景,選用鈦合金熔煉過程中的生產(chǎn)目標(biāo)和生產(chǎn)過程為基礎(chǔ)、通過現(xiàn)場記錄數(shù)據(jù)分析并進(jìn)行控制算法的編寫,完成對于真空自耗電弧爐恒熔速控制系統(tǒng)升級。該設(shè)備的自動控制系統(tǒng)已正式投入生產(chǎn)運(yùn)行。

生產(chǎn)實踐表明:熔煉過程中電弧維持穩(wěn)定、弧電壓波動范圍小、弧電流控制快速,整個系統(tǒng)運(yùn)行狀態(tài)穩(wěn)定可靠,正式運(yùn)行冶煉出的鈦合金產(chǎn)品完全符合工藝需求及技術(shù)指標(biāo)要求。該系統(tǒng)的設(shè)計思想可以作為其它有關(guān)金屬熔煉控制系統(tǒng)等相關(guān)領(lǐng)域參考。