氦質(zhì)譜檢漏在鋁制板翅式換熱器生產(chǎn)中的應(yīng)用

在板翅式換熱器的生產(chǎn)中,隨著用戶對換熱器泄漏情況的要求愈來愈嚴(yán)格,氦質(zhì)譜檢漏的使用愈來愈頻繁,本文介紹了在板翅式換熱器進(jìn)行氦質(zhì)譜檢漏常用的方法及抽真空需要控制的因素。

在板翅式換熱器的設(shè)計(jì)及制造過程中,依據(jù)設(shè)計(jì)圖樣或者供貨合同要求進(jìn)行氦質(zhì)譜檢漏的情況愈來愈普遍,積極的探索鋁制板翅式換熱器的氦質(zhì)譜檢漏的方法和控制要素對板翅式換熱器的生產(chǎn)制作具有重要的指導(dǎo)意義。泄漏是絕對的,不漏則是相對的。板翅式換熱器使用中,不但需要知道有無泄漏,而且還要知道泄漏率有多大。氦質(zhì)譜檢漏完成了對板翅式換熱器的漏率由定性分析到量化考核的轉(zhuǎn)變。

1、鋁制板翅式換熱器的結(jié)構(gòu)及特點(diǎn)

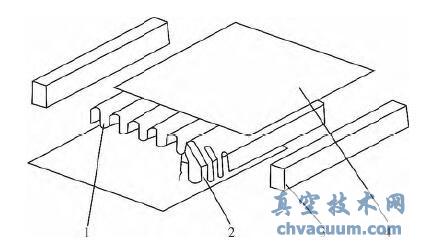

鋁制板翅式換熱器由封頭、接管、板束體和支座組成。板束體由封條、隔板、翅片和導(dǎo)流片組成。隔板將翅片夾在中間,封條擋住邊上,導(dǎo)流片前后分布,如圖1-1。介質(zhì)在隔板、封條、翅片、導(dǎo)流片共同構(gòu)成的通道內(nèi)流動。這樣一層一層通道疊加到設(shè)計(jì)的高度。板翅式換熱器組裝完成后送到真空釬接爐中高溫釬接,使得隔板、翅片、封條和導(dǎo)流片接觸部分熔合在一起成為一個(gè)整體。

圖1 板翅式換熱器結(jié)構(gòu)示意圖

板翅式的換熱器基本結(jié)構(gòu)特點(diǎn)為錯(cuò)層式、多股流,其緊湊、高效且換熱面積大,焊縫長度大。

2、鋁制板翅式換熱器常用檢漏方法

板翅式換熱器的泄漏主要有外漏和內(nèi)漏兩種。無論采用何種檢漏方法,其目的都是為了解決內(nèi)外漏問題。

2.1、肥皂泡法

在對板翅式換熱器進(jìn)行完強(qiáng)度試驗(yàn)前,一般對各介質(zhì)通道充入壓力值為0.1MPa-0.2Mpa 的干燥、潔凈、無油的氣體,在換熱器表面的焊縫處刷一定濃度的肥皂水,如果存在泄漏點(diǎn),會連續(xù)形成肥皂泡或者肥皂泡被吹飛。找出外漏點(diǎn),并對所有介質(zhì)通道卸壓后,進(jìn)行補(bǔ)焊返修。

2.2、氣密性試驗(yàn)檢漏法

在對板翅式換熱器進(jìn)行完強(qiáng)度試驗(yàn)后,向所有介質(zhì)通道充入干燥、潔凈、無油的空氣或氮?dú)猓雇ǖ缐毫_(dá)到設(shè)計(jì)圖樣中所要求的氣密性試驗(yàn)壓力,將板式放入水池中穩(wěn)壓30 分鐘,判斷表面有無氣泡出現(xiàn),如有氣泡,找出外漏點(diǎn)進(jìn)行標(biāo)記。

然后按照先低壓通道后高壓通道的原則,逐次放空被測通道,按照相應(yīng)的檢漏工藝方法逐通道檢查,最終判定是否存在內(nèi)漏點(diǎn),以及哪組通道之間存在內(nèi)漏缺陷。

2.3、U 形管法

在對工件做完強(qiáng)度試驗(yàn)、氣密性試驗(yàn),組焊完畢后,利用U 形管法對整體性能進(jìn)行泄漏檢查。

將被檢通道的各管口使用悶塞封口,只留一個(gè)管口用橡膠管連接到含有一定量水的透明玻璃U 形管,此時(shí)被檢通道內(nèi)的壓力與外界大氣壓持平,U 形管兩液面持平無高度差。其它介質(zhì)通道充入干燥、潔凈、無油的空氣或氮?dú)猓雇ǖ缐毫_(dá)到設(shè)計(jì)圖樣中所要求的氣密性試驗(yàn)壓力,經(jīng)過一定時(shí)間后,觀察U 形管兩直管內(nèi)水平面的變化,若連接到通道一側(cè)的水面低于通大氣一側(cè)(水平面有一定的高度差),則判定為不合格,反之為合格。

3、氦質(zhì)譜檢漏的應(yīng)用

氦質(zhì)譜檢漏最小可檢漏率達(dá)5×10-12 Pa·m3/s,氦質(zhì)譜檢漏的使用,使板翅式換熱器的檢漏由定性考察變成了定量分析,對板翅式換熱器的選用具有指導(dǎo)意義。

3.1、氦質(zhì)譜檢漏常用的操作方法

板式換熱器的體積及換熱面積較大,如果單依靠氦質(zhì)譜檢漏儀抽取真空,其不能滿足檢漏口真空度的要求,這樣需要另接抽真空機(jī)組。板翅式換熱器的氦質(zhì)譜檢漏一般采用噴吹法和鐘罩法,如檢查內(nèi)漏還可以采用吸入法進(jìn)行檢漏。

3.1.1、噴吹法

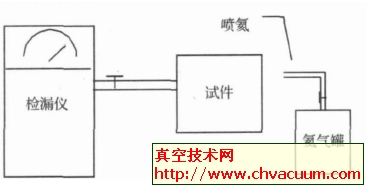

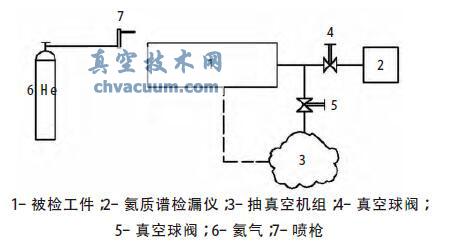

該方法是將被檢件接在檢漏儀的檢漏口,用儀器的真空系統(tǒng)對其抽真空并達(dá)到真空銜接與質(zhì)譜管溝通,然后用噴槍向可疑漏孔噴吹氦氣。當(dāng)有漏孔存在時(shí),氦氣就通過漏孔進(jìn)入質(zhì)譜管被檢測。下圖2-1 是噴吹法原理示意圖。

圖2-1 噴吹法原理示意圖

3.1.2、鐘罩法—測總漏率

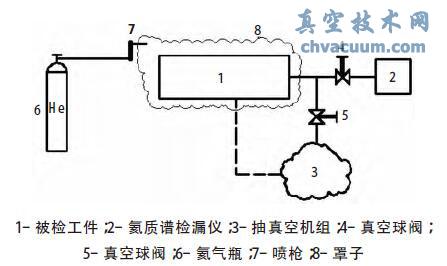

將被檢件與儀器檢漏口聯(lián)接抽真空,在被檢件外面罩以充滿氦氣的容器,如被檢件有漏孔,氦氣便由漏孔進(jìn)入被檢件,最終達(dá)到質(zhì)譜管被檢測。所測漏率是被檢件的總漏率,不能確定有幾個(gè)泄漏點(diǎn)和每個(gè)漏點(diǎn)的準(zhǔn)確位置。下圖2-2 是噴吹法原理示意圖。

圖2-2 鐘罩法原理示意圖

3.1.3、吸入法—檢測內(nèi)漏

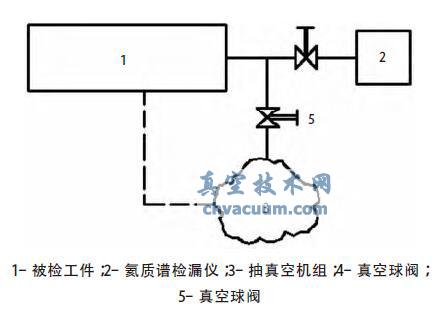

將被檢工件的一個(gè)通道內(nèi)充氣設(shè)計(jì)壓力值大小的氦氣與氮?dú)饣旌蠚猓缓髮εc其相鄰的通道抽真空并與儀器檢漏口相連,如果存在內(nèi)漏,另一通道內(nèi)的氦氣會進(jìn)入抽真空的通道,最終達(dá)到質(zhì)譜管被檢測。下圖3-3 是吸入法原理示意圖。

圖3-3 吸入法原理示意圖

3.2、氦質(zhì)譜檢漏的成本控制

氦質(zhì)譜檢漏相對于其他的檢漏方法,因使用抽真空機(jī)組及高純氦氣其經(jīng)濟(jì)成本居高不下。筆者在生產(chǎn)制造檢測中摸索出一整套減少檢測費(fèi)用的方法,使氦質(zhì)譜檢漏具備了在板翅式換熱器生產(chǎn)中大規(guī)模使用的可能。

3.2.1、檢漏口真空度的控制

根據(jù)NB/T 47006 鋁制板翅式熱交換器中A.5 氦質(zhì)譜檢漏和JB/T 7261 鋁制板翅式熱換器中漏率要求,檢漏口真空度一般要求為:1.33Pa。

在設(shè)計(jì)圖樣及供貨合同中對檢漏口真空度有明確要求的,按照其要求的檢漏口真空度進(jìn)行檢測;如果沒有要求,根據(jù)大量的檢測經(jīng)驗(yàn),將檢漏口真空度控制在1.0Pa-15Pa,這樣的一個(gè)檢漏口真空度并沒有降低檢測的準(zhǔn)確性,但其抽真空所需的電費(fèi)能減少20%-50%。

3.2.2、工件干濕度的控制

對一批同尺寸規(guī)格的4 臺的板翅式換熱器進(jìn)行氦質(zhì)譜檢漏時(shí),檢測各出工件通道的濕度,做了記錄,然后挑出2 臺進(jìn)行烘干和氮?dú)庵脫Q,然后對所有工件通道進(jìn)行抽真空。進(jìn)行對比后發(fā)現(xiàn),達(dá)到同樣的真空度,沒有進(jìn)行烘干和氮?dú)庵脫Q的工件其花費(fèi)的時(shí)間增加40%-60%。

3.2.3、氦氣的使用控制

板翅式換熱器的體積大,焊縫長度大,氦質(zhì)譜檢測時(shí),需要大量的氦氣。工業(yè)使用的高純氦氣,其成本較高,一瓶達(dá)幾千元,如果使用高純氦直接檢測其花費(fèi)的成本大。在進(jìn)行吸入法和鐘罩法時(shí),采用氦氣與氮?dú)獾幕旌蠚膺M(jìn)行檢測,能使氦氣的使用成本下降70%-80%。

3.2.4、抽真空管道口的控制

對一通道進(jìn)行抽真空操作時(shí),如果對進(jìn)口和出口同時(shí)抽,比對單一口進(jìn)行抽取時(shí),節(jié)省時(shí)間達(dá)60%-75%。減少了抽取時(shí)間,降低了經(jīng)濟(jì)成本。

4、結(jié)束語

正確的選擇檢漏方法、檢漏口真空度的大小、氦氣的使用、工件干濕度的控制、抽真空的方式,不僅能夠獲得可靠的檢測數(shù)據(jù),而且能夠大大降低生產(chǎn)檢測成本,氦質(zhì)譜檢漏在板翅式換熱器的今后的生產(chǎn)具有重要意義,換熱器的性能指標(biāo)有了量化的考評,對提升板翅式換熱器的產(chǎn)品質(zhì)量具有推動性作用。