煉化裝置熱油泵機械密封改造

對熱油泵機械密封泄露進行了分析,介紹了機械密封原理;通過機械密封故障的分析找到了解決措施。目前,改造后的熱油泵運行平穩(wěn),達到了預期效果,確保了裝置的安全生產。

1、前言

中石化股份天津分公司煉油部聯五車間包括1000 萬噸/年常減壓裝置和130 萬噸/年的蠟油加氫裝置,是100 萬噸/年乙烯的配套裝置。兩套裝置共有熱油泵23 臺,自2009 年12 月開車以來,由于密封泄漏導致機泵檢修頻繁,特別是常減壓裝置的減二線泵P202 曾在3 個月內更換密封14 套,蠟油加氫裝置分餾塔底泵P206 每3 個月就要更換密封1 套,最嚴重的是2010 年10 月9日發(fā)生的常減壓裝置減三線泵P203 密封泄露著火事故,造成了切斷進料13h,不僅給裝置的安全生產造成了重大威脅,而且還造成了經濟上的巨大損失。為保證裝置的長周期安穩(wěn)運行,結合中石化總部下發(fā)的關于“切實做好高溫油泵安全運行的指導意見”,同時對密封泄露的原因進行分析,調整密封沖洗方案對熱油泵機封進行改造,以提高機械密封的安全系數,保證裝置的安全生產。

2、機械密封簡介

2.1、機械密封基本原理

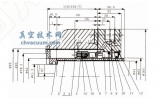

圖1為機械密封的基本結構,常用于離心泵、離心機、反應釜、壓縮機等設備,軸和設備腔體間存在一個圓周間隙,設備介質從中泄漏,因此必須設一道阻漏裝置。因機械密封具有泄漏少、壽命長等優(yōu)點,成為了主要的軸密封方式,又叫端面密封。

圖1 機械密封的基本結構

2.2、機械密封泄漏點

機械密封泄露部位共有4 處:

(1) 摩擦端面泄漏點,依靠彈力和介質壓力保持貼合( 動密封點,兩個摩擦副之間有相對轉動) ;

(2) 補償環(huán)密封圈,依靠密封圈的過盈量實現密封( 靜密封點,密封圈與軸或軸套之間有微動) ;

(3) 非補償環(huán)密封圈,依靠密封圈的過盈量實現密封( 靜密封點,密封圈與相配合件之間相對靜止) ;

(4) 壓蓋與腔體間的密封圈,依靠密封圈的過盈量實現。

2.3、熱油泵機械密封泄露原因分析

離心泵在運轉中突然泄露少數的原因是正常磨損或已達到使用壽命,而大多數是由于工況變化較大或操作、維護不當引起的。主要原因:

(1) 抽空、氣蝕或較長時間的憋壓,導致密封損壞;

(2) 對于泵實際輸出量偏小,大量介質形成泵內循環(huán),熱量聚集,引起氣化,導致密封失效;

(3) 回流量大,導致吸入管側容器底部沉渣泛起,損壞密封;

(4) 長時間停運,重新啟動時沒有盤車,摩擦副引粘連而損壞密封;

(5) 介質中腐蝕性、聚合性、結焦( 膠) 性物質多,使密封失效;

(6) 環(huán)境溫度變化;

(7) 工況變化頻繁或調整幅度較大;

(8) 突然停電或故障停機。

下面介紹2 個現場實例:

(1) 波紋管結焦、積碳,失去彈性,不能補償

在常減壓裝置內熱油泵的操作溫度一般在200 ~ 400℃之間,其中減二線泵曾經在半年內更換14 套機械密封。我們在拆檢現場實際泄漏的機械密封元件時發(fā)現,大多數是波紋管上結焦嚴重,完全粘死,沒有彈性,致使波紋管失效,更嚴重的造成摩擦副接觸面磨損嚴重,甚至出現裂紋。原因分析:減二線泵操作介質輕質蠟油,操作溫度溫度220 ~ 230℃,其中硫含量3. 0wt%,減二線油殘?zhí)亢浚?. 1 PPM,設計密封沖洗沖洗方案為P21。首先,從表面上看機械密封肯定是在高溫下泵運行介質結焦、積碳,從而使波紋管被硫化物、膠質等雜質塞滿,失去彈性,極易造成摩擦副進入雜質造成端面磨損,出現泄漏。其次我們分析認為是P21 方案的冷卻沖洗系統(tǒng)出現了問題,拆除密封油冷卻器發(fā)現,冷卻盤管結垢嚴重,造成不能冷卻好密封油,導致自沖洗封油溫度高,摩擦副間的熱量不能及時帶走,致使介質在密封的波紋管上結焦、積碳,失活、泄漏。

(2) 裝置原密封沖洗方案存在的安全隱患

在蠟油加氫裝置分餾塔地泵P206A/B 中,沖洗系統(tǒng)選用的是P21 + P62 沖洗、冷卻方案。此方案在實際應用中,總體感覺不是很好。此泵操作介質為精制加氫蠟油,介質品質較好,操作溫度在330 ~ 340℃之間,由于密封系統(tǒng)的冷卻器極容易結垢,造成冷卻不好,導致摩擦副的溫度不能及時降低,致使波紋管材質受高溫影響失活,使機械密封泄漏,最后的結果是3 個月就要更換1 套機械密封,明顯可以看出是受高溫的影響。

3、熱油泵機械密封隱患解決辦法及措施

3.1、改造密封沖洗方案的對比選型

API682 中幾種常用于熱油泵密封的沖洗方案簡介。

3.1.1、PLAN21

介質由泵的出口經冷卻器降溫后,再進入機械密封,實現對密封的冷卻。適用情況:介質溫度高于110℃和清潔介質。PLAN21 原理如圖2 所示。

圖2 PLAN21 原理示意

3.1.2、PLAN23

密封配備了一個內部循環(huán)設備以使密封腔中的流體通過一個冷卻器再返回密封腔中。在這種情況下,冷卻器僅冷卻密封操作的流體且這些冷卻的流體不進入輸送過程。因此具有較高的能量效率。適用情況:對于易凝結或高粘度的流體PLAN23 比PLAN21 換熱能力更強。在120°左右的時候,如果沒有特殊要求,采用PLAN21 為好,節(jié)能。在200°左右的時候就要考慮PLAN23 了,如圖3 所示。

圖3 PLAN23 原理示意

3.1.3、PLAN32

用于含有固體顆粒或含有雜質的情況,適當的清潔器或冷卻器外部會提高密封的工作環(huán)境。甚至在非正常工況下( 如啟動或關閉) 外部沖洗也應是連續(xù)可靠的。應為外部沖洗液會從密封腔流入到被輸送的介質中,所以外部沖洗液也應與被輸送的介質相容。但PLAN32 能量消耗非常高,所以這種方案不推薦僅用與冷卻的情況。當采用沖洗PLAN32 時,也要考慮它對介質濃度的影響,如圖4 所示。

圖4 PLAN32 原理示意

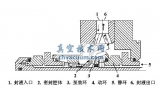

3.1.4、PLAN62

通過外部引入蒸氣為機封提供背冷。其缺點是蒸氣易沿軸向串入軸承箱,破壞軸承潤滑,污染軸承油,影響泵的正常運行。從外部對密封端面的大氣側引入沖洗液。沖洗液體可以是低壓流體、氮氣或清潔的水。這種方案用于單端面密封以排除氧氣的存在,防止焦化( 如高溫碳氫化合物的工況) 和沖走動態(tài)密封元件附件的不想要的物質( 如腐蝕性或含鹽的工況) ,如圖5 所示。

圖5 PLAN62 原理示意

3.1.5、PLAN53

利用壓力大于工藝流體和大氣壓力的阻隔流體注入密封室中,由于阻隔流體壓力大于工藝流體壓力,防止了工藝流體向阻隔流體的泄漏,從而有效地防止工藝流對大氣和環(huán)境的污染,如圖6所示。

圖6 PLAN53

技術要求:(1) 阻隔流體壓力至少比密封腔壓力高0.1 ~ 0.2MPa。(2) 阻隔流體須清潔,潤滑,且和介質相溶。(3) 阻隔流體的流向應與軸的旋向相同。適應場合:易結晶或固化的介質;易聚合介質;常溫含顆粒的介質。

5、結語

采用串聯密封或雙端面密封后,效果明顯,不僅降低了熱油泵密封維修的頻率和維修人工成本,以及因檢修造成的材料損耗費用,同時節(jié)約了部分蒸汽耗量,更重要的是將熱油泵因機械密封泄露發(fā)生事故的幾率降到了最低,保證了裝置的安全長周期運行和現場操作人員的人身安全。