非理想形貌O形圈的密封性能分析

利用有限元分析軟件ABAQUS對非理想形貌O形橡膠密封圈在不同密封間隙和介質(zhì)壓力下的變形與受力情況進行了分析研究,得出了相應(yīng)的Von Mises應(yīng)力與接觸壓力分布,并與理想形貌O形圈的情況進行了對比。結(jié)果表明:非理想形貌(錯模、分模扯縮、分模飛邊) O形圈在不同密封間隙和不同介質(zhì)壓力下的最大接觸壓力均大于介質(zhì)壓力,能夠達到密封效果,但是其最大Von Mises應(yīng)力均大于理想形貌O形圈的最大Von Mises應(yīng)力,表明非理想形貌O形圈應(yīng)力松弛現(xiàn)象越明顯,容易出現(xiàn)裂紋,帶有分模飛邊形貌的O形圈Von Mises應(yīng)力明顯高于其他兩種。

引言

目前,液壓系統(tǒng)中的密封性能基本都是通過橡膠密封件來保證的,O形橡膠密封圈由于具有結(jié)構(gòu)簡單、成本低廉及安裝方便等優(yōu)點而廣泛應(yīng)用于液壓系統(tǒng)中。國內(nèi)外學者對O形圈密封性能的研究主要是基于理想表面形貌展開的,實際表面形貌對O形圈密封性能的影響還未有研究報道。

本文利用有限元分析軟件ABAQUS,針對三種典型的非理想形貌(錯模、分模扯縮、分模飛邊表面缺陷)的O形圈建立了二維軸對稱有限元計算模型,在不同密封間隙以及不同介質(zhì)壓力的工作狀態(tài)下,對其安裝和工作過程中的變形、內(nèi)部等效應(yīng)力、接觸壓力分布等影響密封結(jié)構(gòu)密封性能的參數(shù)進行了分析。并將結(jié)果與理想形貌的O形圈工作狀態(tài)下對應(yīng)參數(shù)進行了對比,真空技術(shù)網(wǎng)(http://203scouts.com/)認為本研究對密封圈設(shè)計制造、評價及使用具有一定的指導(dǎo)意義。

1、幾何模型的建立

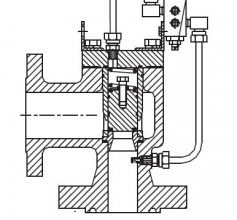

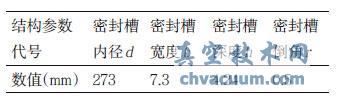

設(shè)計如圖1所示的典型平面靜密封結(jié)構(gòu),密封圈尺寸:272×5.3(國際標準ISO 3601/1),具體密封結(jié)構(gòu)參數(shù)見表1。

圖1 典型平面靜密封結(jié)構(gòu)

表1 密封結(jié)構(gòu)參數(shù)

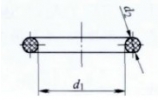

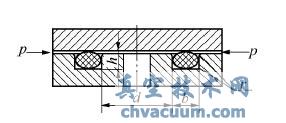

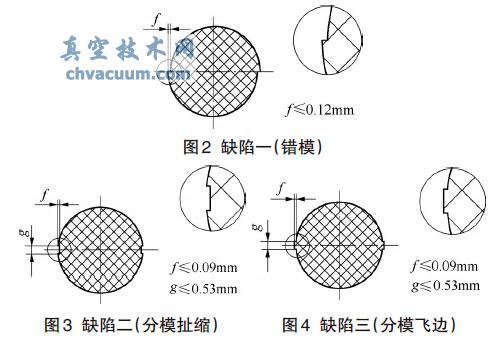

根據(jù)密封圈的截面尺寸,結(jié)合工程實際生產(chǎn)中最常見的O形圈表面缺陷,并參考滿足質(zhì)量要求的三種表面缺陷最大允許偏差,建立如圖2、圖3、圖4所示幾何模型。

2、結(jié)論

通過對帶表面缺陷的O形圈的仿真分析,并與理想形貌O形圈的計算結(jié)果作對比,獲得如下主要結(jié)論和發(fā)現(xiàn):

(1)非理想形貌O形圈在受擠壓的狀態(tài)下,一般均能滿足接觸壓力大于介質(zhì)壓力的密封條件,所以主要依據(jù)Von Mises應(yīng)力分布與最大Von Mises應(yīng)力值來判斷密封性能的好壞,根據(jù)最大Von Mises應(yīng)力值的位置判斷密封圈易損位置。

(2)3種典型缺陷類型下,O形圈內(nèi)部最大Von Mis⁃es分布位置不同,其中錯模和分模飛邊模型下的最大接觸應(yīng)力位置分布在缺陷附近,而分模扯縮狀態(tài)下的最大Von Mises應(yīng)力分布點和理想形貌下的分布基本一致。

(3)在缺陷分模飛邊的狀態(tài)下,其Von Mises應(yīng)力變動最大,并且遠高于理想形貌下的對應(yīng)值,所以生產(chǎn)過程中應(yīng)該盡量避免此類缺陷的出現(xiàn)。