滑閥真空泵性能再探——極限真空度

本文對滑閥真空泵的性能作了進一步研究,提出了活動密封的新概念,研究了排氣速度、排氣流道大小和形狀對泵的性能的影響,闡明了滑閥泵噪聲機理研究中的又一個新噪聲源———導(dǎo)軌對滑閥桿的撞擊,分析了泵的噪聲傳播和屏蔽,討論了減少摩擦功的途徑。

經(jīng)多年實踐和研究,對滑閥真空泵的極限壓力、抽氣速率、消耗功率和噪聲等主要性能有了進一步認識,提出了一些新的看法和觀點,如排氣流道形狀和排氣速度、排氣閥彈簧的壓緊力和浮動閥片、導(dǎo)軌對滑閥的撞擊、滑閥對泵內(nèi)壁的撞擊、高低真空缸的間隙分配、高低真空缸之間的通道、以及進、排氣管道等對泵性能的影響。至于泵的振動與平衡因篇幅較長,擬另撰文論述。

1、真空度

滑閥真空泵的真空度應(yīng)該首先是滿足用戶需要和保證穩(wěn)定運行,通常用戶很少在極限壓力下使用,所以我們不應(yīng)該片面追求真空度。泵的真空度主要取決于各密封處的密封程度和泵油的質(zhì)量。

1.1、泵油的質(zhì)量

泵油的質(zhì)量包括泵油本身質(zhì)量和使用質(zhì)量,我國自從SH/T 0528- 1992《礦物油型真空泵油》標準發(fā)布后,按該標準生產(chǎn)的優(yōu)質(zhì)泵油的質(zhì)量,經(jīng)與國外同類泵油在雙級泵上做對比試驗,用MKS 公司的薄膜真空計測得的真空度基本一致,說明我國優(yōu)質(zhì)泵油的質(zhì)量已達到國外同類泵油的水平。而一級品和合格品則稍差一些,主要表現(xiàn)在全壓上有一定差距,而分壓則無多大差別。在使用質(zhì)量上,據(jù)用戶反映,國產(chǎn)泵油抗乳化能力稍差,油水不易分離,所以在抽除含有水蒸氣的氣體時,泵一定要開氣鎮(zhèn)閥。

1.2、動密封

通常指軸與油封之間的密封,首先是對軸上安裝油封處粗糙度的要求,要保證在0.4~0.8 μm,高速時取小值。軸與軸套的表面硬度要求達到HRC(55~58),軸與油封唇口之間必須保持一定厚度

的潤滑油膜,它既起到潤滑作用,又起到密封作用,所以油的清潔度要求很高,最好不要用泵內(nèi)的工作油。偏心是造成油封異常磨損,破壞油封密封性的主要原因。偏心又可分為動態(tài)偏心與靜態(tài)偏心兩種,動態(tài)偏心,也就是軸的跳動,是由于軸的振動和軸承的徑向跳動所引起的軸的偏心轉(zhuǎn)動,一般不要大于0.15 mm。靜態(tài)偏心是由于油封座與軸之間的偏心或油封內(nèi)、外圓的偏心所致。兩種偏心導(dǎo)致一個結(jié)果,使油封唇口對軸表面的接觸壓力分布不均,導(dǎo)致軸和油封產(chǎn)生偏磨損,造成內(nèi)漏則影響真空度,造成外漏則向外漏油,所以應(yīng)將偏心導(dǎo)致限制在一定的范圍內(nèi),一般要求總偏心不要超過0.3 mm。

1.3、活動密封

活動密封包括排氣閥、溢流閥的密封和泵腔內(nèi)各相關(guān)零部件之間的活動間隙密封。

1.3.1、排氣閥、溢流閥的密封

排氣閥關(guān)閉的密封程度直接影響到油箱內(nèi)略高于大氣壓的氣體向泵腔內(nèi)返流的問題,如關(guān)閉不嚴會嚴重影響到泵的真空度。造成關(guān)閉不嚴的主要原因是閥片變形、碎裂、或者是閥片跳動時導(dǎo)向不良造成閥片擱住。

排氣閥關(guān)閉不及時也會影響泵的真空度,例如為了減少高真空時的消耗功率和噪聲而采用壓緊閥與浮動閥相結(jié)合的復(fù)合排氣閥時,單級泵一般不會出現(xiàn)問題,而使用在雙級泵上時,由于低真空腔與油箱內(nèi)的壓差相對較小,尤其是在轉(zhuǎn)速較高時,浮動閥就會出現(xiàn)不能及時關(guān)閉的現(xiàn)象,從而影響泵的真空度。雙級泵高真空腔的溢流閥如采用浮動閥,則由于兩邊壓差更小,問題會更突出。

排氣閥彈簧力在保證閥密封性的前提下,可取得小一些,如壓緊力過大,會增大消耗功率。過去一些仿制泵彈簧壓緊力達1.2×105 Pa,經(jīng)我們反復(fù)試驗求證,認定取1.02~1.1×105 Pa 較合適,不但減少了消耗功率,噪聲也下降了。

1.3.2、泵腔內(nèi)各零部件之間的間隙密封

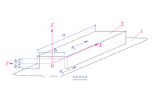

泵腔各零部件之間的間隙尤以導(dǎo)軌與滑閥(桿)、導(dǎo)軌與泵體之間的間隙最為重要,通過這兩個間隙返流的氣體是以稍高于大氣壓的狀態(tài)返流到泵進口的,所以對真空度的影響最大。采用分體導(dǎo)軌時氣體返流的影響更大,因為分體導(dǎo)軌在泵排氣時,導(dǎo)軌與滑閥(桿)、導(dǎo)軌與泵體之間的兩個間隙集中反映到導(dǎo)軌與泵體之間的一個間隙上(如圖1 所示)。而整體導(dǎo)軌在泵排氣時仍保持兩個間隙,(如圖2 所示)。所以從提高泵的真空度和抽速的角度來說,以采用整體導(dǎo)軌為好。

實驗證明也是如此,我們曾在150 L/s 的泵上做過整體導(dǎo)軌和分體導(dǎo)軌的對比試驗,為了保證二者有同樣的間隙,分體導(dǎo)軌用整體導(dǎo)軌拆解而成。實測結(jié)果,分體導(dǎo)軌時泵的真空度要低一些,噪聲要高2 dB(A)左右(后面另作分析)。必須指出,分體導(dǎo)軌容易咬死,所以間隙要適當(dāng)放大。

滑閥兩側(cè)面與泵蓋、中隔板之間的間隙對真空度的影響也很明顯。如間隙過大,特別是泵溫升高以后,油的粘度降低,密封性就差了,泵的真空度會下降。間隙小對真空度有利,但間隙過小,對油膜的形成造成困難,反而不利于真空度的提高,所以應(yīng)該按工作條件,如粉塵大小和多少、被抽氣體對泵油的影響以及泵的工作溫度等來選取合適的間隙。

偏心輪與滑閥(環(huán))內(nèi)圓之間的間隙對泵的真空度并無直接影響,但偏心輪特別是開式偏心輪與滑閥(環(huán))內(nèi)圓組成的空間在停泵破壞真空后充進了空氣,在泵再次啟動工作時,上述空間內(nèi)的空氣只能通過偏心輪與滑閥(環(huán))內(nèi)圓之間的間隙慢慢的被抽出,而泵油也是從這個間隙慢慢的進入上述空間,這個置換過程可長達數(shù)小時,影響了泵的真空度上升速度,所以在偏心輪與滑閥(環(huán))內(nèi)圓之間的間隙處必須開導(dǎo)油槽,以利于油和氣的交換。

滑閥(環(huán))外圓與泵缸內(nèi)壁之間的間隙,決定了吸氣腔與壓縮腔之間的密封程度。間隙過大,密封油膜容易被擊穿,間隙過小,油膜不易形成,都將影響真空度。但上述間隙不是單獨存在的,它還受到偏心輪與滑閥(環(huán))內(nèi)圓之間的間隙的制約,這兩個間隙形成的總間隙必須保證滑閥(環(huán))外圓不會與泵缸內(nèi)壁產(chǎn)生撞擊。

滑閥真空泵性能再探系列主題文章: