浮動式渦旋干泵的結構設計與特點

渦旋干泵以其特有的性能優勢,一直是真空清潔獲得設備行業備受期待的產品。傳統渦旋干泵,因其密封技術及加工精度上所存在的弱點而使其在許多應用中無法發揮無油渦旋壓縮技術的性能優勢,因而限制其大量的應用。浮動式無油渦旋干泵,通過精細的力平衡,充分發揮無油渦旋壓縮技術的性能優勢,從而使其成為清潔真空獲得設備領域最受期待的新產品。本文從渦旋真空泵的基本工作原理、傳統渦旋干泵所存在的密封及加工精度問題進行剖析,進而引出浮動式渦旋干泵結構的特點及性能優勢,最后通過實驗數據對比,闡明微型浮動渦旋干泵的壓倒性性能優勢,并對今后的市場發展進行了展望。

概述

清潔無污染的真空環境一直是科學界和企業生產中所極力追求的理想真空環境,隨著科學技術的不斷發展提升,真空技術在各行各業應用的日益廣泛。工業社會對實現和保證真空狀態下工藝過程的合理性、可靠性、安全性及其技術進步,不斷地提出了新的要求。渦旋干式真空泵作為20世紀80年代所發展起來的新型真空泵,由于其其他結構的真空泵所無法比擬的性能優點,一直備受業內的期待,但由于傳統渦旋干式真空泵受到其結構特點及加工精度要求高的限制,未能充分發揮渦旋壓縮結構的特點,將性能最優化,從而無法實現在實際工業生產中得到大規模的應用。浮動式渦旋干泵結構解決了傳統渦旋干泵結構中所存在的缺陷及限制,將渦旋干泵的性能推至更高的展次,產品更穩定、可靠,容積效率、性價比更高,真空技術網(http://203scouts.com/)認為更適合應用于科學儀器、便攜式儀器行業,半導體、新材料行業,生物制藥行業,食品行業及一切對無油無污染要求更高的真空環境獲得領域。

一、渦旋真空泵的工作原理

渦旋真空泵的工作原理源自于Creux1905年的一項發明專利,該發明采用一對互相嚙合的,其中一個固定,另一個做圓形平動的“等螺距漸開線”側壁,研發一種壓縮結構。渦旋上任意一點的迪卡爾坐標值如下式所示:

X=α•(cos θ+ θ•sin θ)

Y=α•(sin θ+ θ•cos θ)

其中常數α代表軸半徑,θ代表展開角。

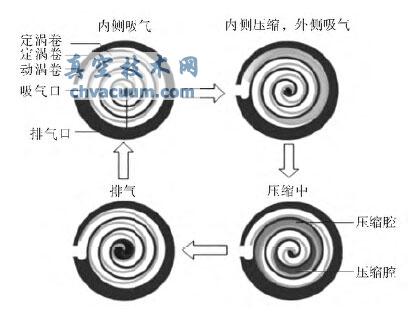

圖1 渦旋壓縮技術工作原理

渦旋真空泵的渦旋盤就是一個一端與平面相接的一個或幾個漸開線螺旋形成的一個渦旋盤狀結構體。一個靜渦旋盤與一個動渦旋盤相互交叉組裝在一起,兩者之間由防自轉機構保證180 º的相位差,并保持螺旋側壁的線接接,這樣結合組成的一對渦旋盤副構成了渦旋真空泵的基本抽氣機構。靜渦旋盤與動渦旋盤彼此之間形成對稱的幾對月牙腔,動渦旋盤在曲軸的驅動下繞靜渦旋盤做圓形平動從而周期性地改變月牙形密封腔的體積,使靜渦旋盤的接觸點沿渦旋曲面移動實現吸氣、壓縮與排氣循環。

二、傳統渦旋干泵的結構設計與特點

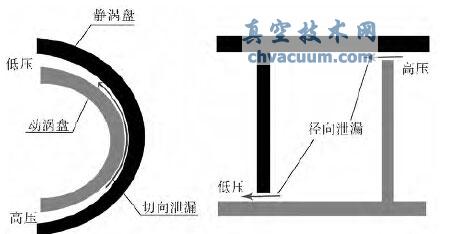

渦旋真空泵的泄漏主要包括通過渦旋型線軸向嚙合間隙的徑向泄漏和通過型線徑向嚙合間隙的切向泄漏。理論研究和試驗證實,渦旋盤頂端的軸向密封對于泵的性能,尤其是泵的極限真空度,具有決定性的作用,渦旋盤本身即氣腔之間的間隙與密封對于泵的性能則起著相當重要的作用。

圖2 徑向間隙的切向泄漏 圖3 軸向間隙的徑向泄漏

在傳統渦旋干泵的結構設計中,徑向泄漏通過頂密封的方式來解決,而切向泄漏則采用控制動渦旋盤與靜渦旋盤壁之間間隙的方法來解決。當今市場上,主要典型廠家的主要產品系列中,頂密封采用在動定渦旋盤副的頂端銑一個密封槽,然后將PTFE材質的密封條沿型線中心點向外輕輕壓入密封槽,整個密封條突出密封槽部分必須控制在很小的范圍內,才能達到頂密封的較理想的效果。而各氣腔的密封是由渦旋體的側壁之間的縫隙和相對滑動速度的大小決定的,也必須控制在一個很小的范圍內。如此一個精密度,對加工設備和裝配精度都提出了非常高的要求。目前各廠商為了保證產品的精密度,在整個裝配過程中,必須采用零件選配并使用特殊工裝進行定位裝配,以保證渦旋盤部分的精度要求。但是由于所能達到的精度限制,傳統渦旋干泵的抽氣速率只能在3.6m3/hr至60m3/hr之間,其極限真空度也主要集中在1Pa至10Pa,只有Edwards的nXDS系列中,有兩款產品的極限真空度據稱能達到0.7Pa。但是Edwards的渦旋干泵采用了波紋管密封,在產品壽命和可靠性上尚存在著較大的問題,其市場接受度仍然非常有限。

一個傳統渦旋干泵的結構,需要達到合格的性能,就需要由以上的精度作為保證,而同時泵在整個運轉工作過程中,會有各部件之間地摩擦,需要長時間對氣體進行壓縮抽氣,因此該精密度的結構還需要能應付泵在工作過程中的熱脹冷縮問題。由于動、靜渦旋盤的結構和工作環境的影響,在運行過程中渦旋盤的溫升與變形,而且變形量并不相同,動、靜渦旋盤之間的間隙會隨工作狀況而變化。間隙過大,會導致泵的極限真空度難以達到,間隙過小,動、靜渦旋盤之間會發生摩擦甚至咬合,導致溫度急劇上升,泵的效率大大下降,或者破壞動、靜渦旋盤壁面,導致泵的咬死失效。

在長時間運轉工作過程中,頂端密封條會不斷地產生較大數量的粉屑,該粉屑不僅會對周邊環境產生新的污染,同時過量的粉屑會集結在泵的壓縮腔中,在泵非正常停車的情況下,將這些粉屑將會直接回排至真空系統中,直接污染真空系統。同時由于不斷磨損,徑向的泄漏會不斷增加,在運行一段時間后,泵的抽氣速率和極限真空度都會受到較大程度影響,同時由于磨損,泵需要定期維護,定期更換PTFE密封條,如此一來,不僅降低泵的性能,同時還大大增加其使用成本。當氣體泄漏逐漸變大,氣體的重復壓縮嚴重,長期如此,將直接導致泵的可靠性明顯降低,使用壽命大打折扣。

由于傳統渦旋干泵的結構特殊性,泵對粉屑和水汽的處理能力非常差。若泵吸處較大顆粒的硬質粉屑,該硬質顆粒會因為直接壓縮而破壞動靜渦旋盤副的側壁,增加側壁間隙,直接影響期密封性,嚴重者可能直接破壞泵的結構。如果進入渦旋真空泵入口的水蒸汽量太大,水蒸汽在壓縮時發生相變,轉化成液體,如此一來泵內積存的水會迅速污染、腐蝕泵體內部,尤其是軸承,最后導致泵內積存的水使泵達不到原有極限真空度。為此傳統渦旋干泵常常采用“爆震”來除水和水蒸氣,而“爆震”結構恰恰降低了真空泵的極限真空。

由此可見,傳統渦旋干泵設計結構雖然較其他傳統干泵有較大的優勢,但其未能將渦旋壓縮技術的優點完全發揮出來,未能將渦旋干泵的性能提高到更高層次,限制了渦旋干泵的某些直接應用。

三、浮動式渦旋干泵的結構設計與特點

浮動式渦旋壓縮技術通過精細的力平衡,使得動渦旋盤在動態運行過程中,在無油或微油的條件下,始終與定渦旋盤保持適當的接觸,達到完全密封狀態,同時又把摩擦損失最小化,從而使容積效率和可靠性推到極致,成為最理想的清潔真空獲得設備之一。

浮動式渦旋干泵因其精細的力平衡結構,使氣體能在偏離絕熱而接近等溫過程中壓縮,減少了功耗。動渦卷盤可以采用鋁以外的其他工程塑料。以PEEK為例,在動態運行過程中可與鋁質定渦卷盤直接接觸密封,解決傳統渦旋技術所存在的“徑向泄漏”和“切向泄漏”的技術難題,提高其密封性,減少壓縮腔之間的泄露,增加壓縮效率和極限真空度。同時PEEK材料與鋁質陽極氧化膜的自潤滑性能,能基本抵消其動定渦卷盤相互接觸運動所產生的摩擦力,使泵在整個壽命過程中,一直處于最佳的工作、密封狀態,不會因長時間工作而導致極限真空度降低、抽速變小的現象產生。

圖4 浮動式渦旋干泵動渦卷圖 圖5 SVF-5

浮動式渦旋干泵結構的渦卷盤型線頂端設置有“肥頭”結構,促使其理論死容積為“零”,結合動渦卷盤動態運動過程中的徑向和軸向浮動能力,該種結構干泵的水蒸汽處理能力、粉塵容忍能力更強,不會因為在水汽過多的工作環境中,壓縮凝結成過多液態水時,因“水錘”效應而導致泵直接受損。

因上述結構特點,使浮動式渦旋干泵,不僅不需要PTFE頂密封,而且在整個長時間連續工作過程中,幾乎不受熱脹冷縮作用影響,在整個壽命過程中,連續運行1萬小時,動渦卷磨損不超過0.1mm。浮動結構使得動渦卷對其磨損能自動進行補償。相比于傳統的無油渦旋干泵,浮動式渦旋干泵的更清潔、可靠,易損件更少,維護量更小,使用成本更低。

基于浮動式渦旋壓縮技術,思科渦旋科技(杭州)有限公司現有系列化的真空泵產品其中微型真空泵抽速為0.1 m3/hr ,0.3m3/hr、1.2m3/hr和3m3/hr。最高極限真空度分別為30Pa至0.5 Pa;目前已成功應用于質譜儀、比表面儀、檢漏儀、清罐儀以及科學研究和手機、芯片等半導體生產工藝過程中。工業級產品兩款,抽速為18m3/hr和60m3/hr,最高極限真空度均為0.1Pa,目前正在晶體生長爐、PECVD等設備測試應用。

如圖5所示,SVF-5型微浮動式無油渦旋干泵,其最高極限真空度為5Pa,尺寸為182×94×94mm,整機重量只有1.1Kg,非常適合用于便攜式科學儀器中。

四、實驗數據對比

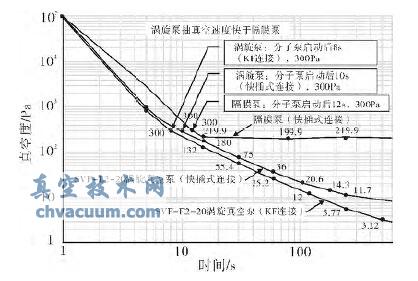

實驗室應用中,小型清潔真空獲得設備普遍采用的是無油隔膜泵(Diaphragm Pump)或者是無油隔膜泵加分子泵(Turbo)泵組,特別是一些專業的科學儀器、檢測儀器,基本都采用進口無油隔膜泵和分子泵的泵組。以下我們就用1.8m3/hr的某進口隔膜泵和1.2m3/hr的浮動式渦旋干泵(SVF-E2-20)配TurboLab80分子泵的實際測試數據進行對比說明。

圖6 無油隔膜泵和浮動式渦旋干泵抽速曲線圖

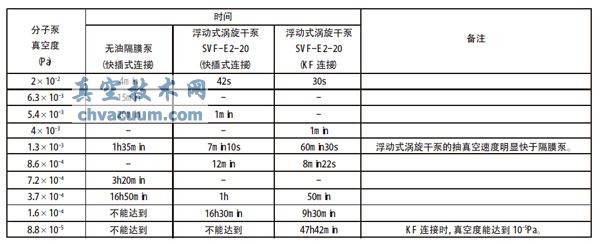

表1 無油隔膜泵和浮動式渦旋干泵抽真空能力對比

從圖6中,可清晰看到SVF-E2-20的浮動式渦旋干泵的極限真空度明顯高于進口隔膜泵,同一設備采用KF法蘭接頭(KF fittings and bellow hose)的極限真空度要高于采用快插接頭(plastic tubing and fittings)連接時的極限真空度。從表1中,可見,在接分子泵TurboLab80時,達到2×10-2 Pa(2×10-4 mbar)的時間,隔膜泵組為4分鐘,SVF-E2-20快插連接泵組為42秒,KF連接泵組為30秒。在泵組的極限真空度方面,隔膜泵組只能達到10-4 Pa,SVF-E2-20 KF連接泵組能達到10-5 Pa,如果在真空度較高時,分子泵結合加熱干燥等去除水蒸汽的方式,SVF-E2-20 KF連接泵組能達到的極限真空度將更高。

實驗表明,在同等前提下,1.2m3/hr的浮動式渦旋干泵與1.8m3/hr的進口隔膜泵相比,其極限真空度至少高出2個數量級,抽速表現上也明顯高于后者。

五、市場前景

浮動式渦旋干泵結構,通過精細的力平衡,真正解決了傳統渦旋技術所存在“側向泄漏”和“徑向泄漏”的技術難題,動渦卷盤和定渦卷盤在運動過程中直接接觸密封,去除了頂密封結構,同時把摩擦損失最小化,使得浮動式渦旋干泵將傳統渦旋干泵的性能提高到更高的層次,增加了其直接應用領域,真正發揮出渦旋干泵的技術優勢。使浮動式渦旋干泵成為清潔獲得設備的真正理想選擇。

在小型和微型真空泵領域,浮動式渦旋干泵把真空度提高了2個數量級為潔凈的高真空度的應用,如便攜式質譜儀,微粒計數儀,真空站,檢漏儀,及各種航空,航天,醫藥,食品等各種應用填補了空白。我們看到自從我們的微型真空泵在展銷會和公司網頁上介紹以來,各大真空設備公司都向我們訂購了微型泵的樣機而且大都使用在便攜式的真空設備的產品上。

中型和大型真空泵領域里在過去十年里,無油干泵已經逐步擴大和取代有油的各種真空泵在半導體制造領域的市場。但是真空市場對于現有的無油干式真空泵的真空度和可靠性是不滿意的,期待著能滿足潔凈無油,高真空度和運行可靠底產品。我們的浮動式無油干泵是對市場的一個正面的回答。凡是使用了我們的微型真空泵的各大真空設備制造公司,都明確表達了與我們合作的意愿。我們對進入這個400億美元的真空泵市場的前景有期待也有信心。